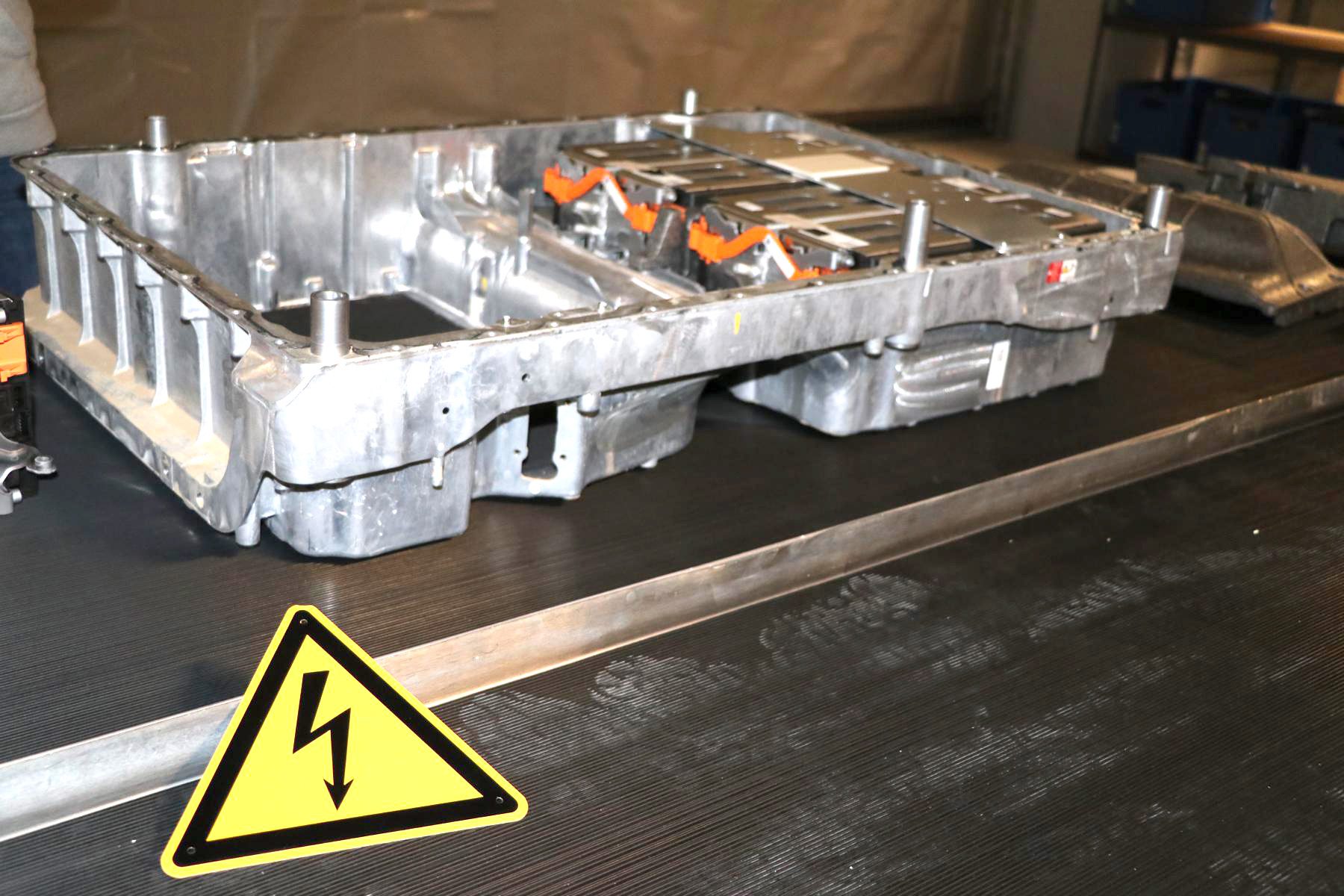

Im Harz soll ein Recyclingzentrum für Lithium-Ionen-Batterien entstehen. Darauf hat sich am Ende eines ca. anderthalb Jahre dauernden Prozesses ein Konsortium aus mehreren kleinen und größeren Unternehmen in einem Memorandum of Understanding verständigt. Jedes für sich hat seinen Schwerpunkt an einem anderen Glied der Wertschöpfungskette von (Auto-) Batterien. Wie es dazu kam, ist ein Beispiel für erfolgreichen Wissens- und Technologietransfer, das wir in einer Interview-Serie näher beleuchten.

Den Impuls in Gang gesetzt hatte die Automotive Agentur Niedersachsen im Rahmen ihrer Transformationsbegleitung gemeinsam mit dem Recycling-Cluster wirtschaftsstrategischer Metalle (REWIMET e. V.) und mit Unterstützung namhafter Forschungseinrichtungen. Im Verlauf von mehreren Workshops mit wissenschaftlicher Begleitung wurde das Vorhaben, eine durchgehende Prozesskette des Batterierecyclings in größerem Maßstab aufzubauen, konkreter.

Wie es letztlich zur gemeinsamen Absichtserklärung kam, bei der niedersächsische Wirtschaftsminister Olaf Lies, Unterstützung für das weitere Vorgehen zugesagt hat, haben wir die Beteiligten aus ihren jeweils spezifischen Blickwinkeln erläutern lassen. Es wird deutlich, wie der Prozess des Wissens- und Technologietransfer insgesamt funktioniert hat, wie der Aufbau einer Kooperation von Wirtschaft und Wissenschaft und der Transfer von Forschungsergebnissen aus dem Labor in die Produktion gelingen, wie junge Unternehmen dabei eingebunden werden und welche Rolle die begleitende Cluster- und Netzwerkarbeit sowie auch Politik und Verwaltung spielen.

Im Gespräch mit: dem Minister

Olaf Lies, Niedersächsischer Minister für Wirtschaft, Verkehr, Bauen und Digitalisierung

„Wir fragen uns ja manchmal: Wie kommt eigentlich wirtschaftliche Investition und wie entstehen eigentlich neue Produktionsstätten, neue Unternehmen oder auch neue Beschäftigung? Das kann zufällig entstehen, weil ein Unternehmen eine Idee hat. Es kann auch vielleicht zufällig entstehen, weil im Prozess notwendigerweise Unternehmen beauftragt werden, neue Ideen zu finden. Aber eigentlich ist der richtige Weg: Wir schauen darauf, was morgen notwendig ist, und versuchen, Impulse zu setzen, diese Wertschöpfung auch selber zu generieren. Die Kombination von Wissenschaft und Wirtschaft, diese Transformation von technischen Lösungen rein in die praktische Umsetzung, das ist ein zentrales Themenfeld, das noch nicht optimal ist. (…) Und bei solchen Themen wie dem Thema Batterie-Recycling ist es von so zentraler Bedeutung, dass wir über ein (..) Netzwerk selber dafür sorgen müssen, dass die nötigen Impulse aufgegriffen, gemeinsame Lösungen gefunden werden.“

Im Gespräch mit: dem Themenmanager

Olexander Filevych, Automotive Agentur Niedersachsen

„Bei solch‘ einem Prozess des Wissens- und Technologietransfers ist es wirklich wichtig, eine vertrauensvolle Atmosphäre zu schaffen, einen Rahmen vorzugeben, sodass die Unternehmen das Gefühl haben, sich ein bisschen öffnen zu können. Ich glaube, das war die größte Herausforderung, die wir zu meistern hatten. Ich war natürlich auch nicht alleine. Ich habe das mit Unterstützung von Rewimet, dem regeionalen Cluster, das sich mit dem Thema Batterie-Recycling beschäftigt, und auch mit Unterstützung der Forschung haben wir es gemeinsam geschafft, eben diese Atmosphäre zu schaffen. Das ist, glaube ich, für das Gelingen solcher Prozesse wirklich sehr wichtig.“

Im Gespräch mit: der Wissenschaftlerin

Prof. Dr. Sabrina Zellmer, Fraunhofer Institut für Schicht- und Oberflächentechnik (IST)

„Ich denke, wir Wissenschaftler haben unterschiedliche Punkte, wo wir uns positiv einbringen können. Einerseits sicherlich Netzwerk-Aktivitäten, also unterschiedliche Partner zusammenbringen, andererseits auch technische Prozesse, die noch nicht einen so hohen Maßstab haben, innovativ mit den Unternehmen weiter voranzutreiben, auch neue Ideen reinzubringen, aber auch vielleicht ein bisschen als Klammer zu wirken, den Prozess immer wieder zusammenzuführen, aber auch unterschiedliche Fördermaßnahmen, Veranstaltungen, neue Partner mit in den Prozess reinzubringen.“

Im Gespräch mit: dem Clustermanager

Dr. Dirk Schöps, Recycling-Cluster wirtschaftsstrategische Metalle e.V. (REWIMET e.V.)

„Wir werden jetzt, da die Kooperation schriftlich vereinbart ist, diese noch mehr mit Inhalten füllen. Uns ist schon bewusst, dass Wettbewerber in Deutschland und Europa teils uns schon weiter voraus sind. Aber ich denke, wir werden mit der Kompetenz und Erfahrung, die unsere Unternehmen haben, schnell aufholen und sicherlich dort unsere Marktchancen wahrnehmen. Eins der Themen, die jetzt anstehen, ist ein Planspiel, in dem wir Geschäftsmodelle simulieren werden. Die Geschäftsmodelle, die jetzt notwendig sind, zu entwickeln, werden wir eben einfach zunächst mal gedanklich durchspielen und dann überlegen, Wie kann man das auf die Straße bringen?“

Im Gespräch mit: zwei Startups

Lasse Bartels, Geschäftsführer, LB.Systems GmbH

Lukas Block, Battery Damage Service GmbH, Geschäftsführer

„Für eine richtige Kreislaufwirtschaft muss es meiner Meinung nach erst einmal darum gehen, Produkte zu prüfen. Müssen sie überhaupt recycelt werden? Geht es darum, nur die Rohstoffe da raus zu bekommen oder kann man nicht das, was da investiert wurde an Produktions-Emissionen, aber auch an Arbeit, nicht sinnvoll nutzen? Und dafür setzen wir uns ein, indem wir solche Produkte und Batterien prüfen und sortieren, bevor sie überhaupt recycelt werden.“ (Lasse Bartels, LB.Systems GmbH)

„Wir bieten effektiv alles an, ab dem Zeitpunkt, wo wir sagen, eine Batterie ist nicht mehr für ein zweites Leben zu gebrauchen. Sie soll verwertet werden, recycelt werden. Die Idee des Battery Damage Services ist, die Entsorgung von Lithium-Batterien so einfach wie möglich zu machen, für die Abfall-Erzeuger – das können große Hersteller sein oder auch solche, die Kleinstmengen an Industrie-Batterien in die Verwertung geben wollen.“ (Lukas Block, Battery Damage Service GmbH)

Im Gespräch mit: zwei etablierten Unternehmen

Dr. Julia Meese-Marktscheffel, Leiterin Research and Development, H.C. Starck Tungsten GmbH

Christian Müller, Geschäftsführer, Albemarle Germany GmbH

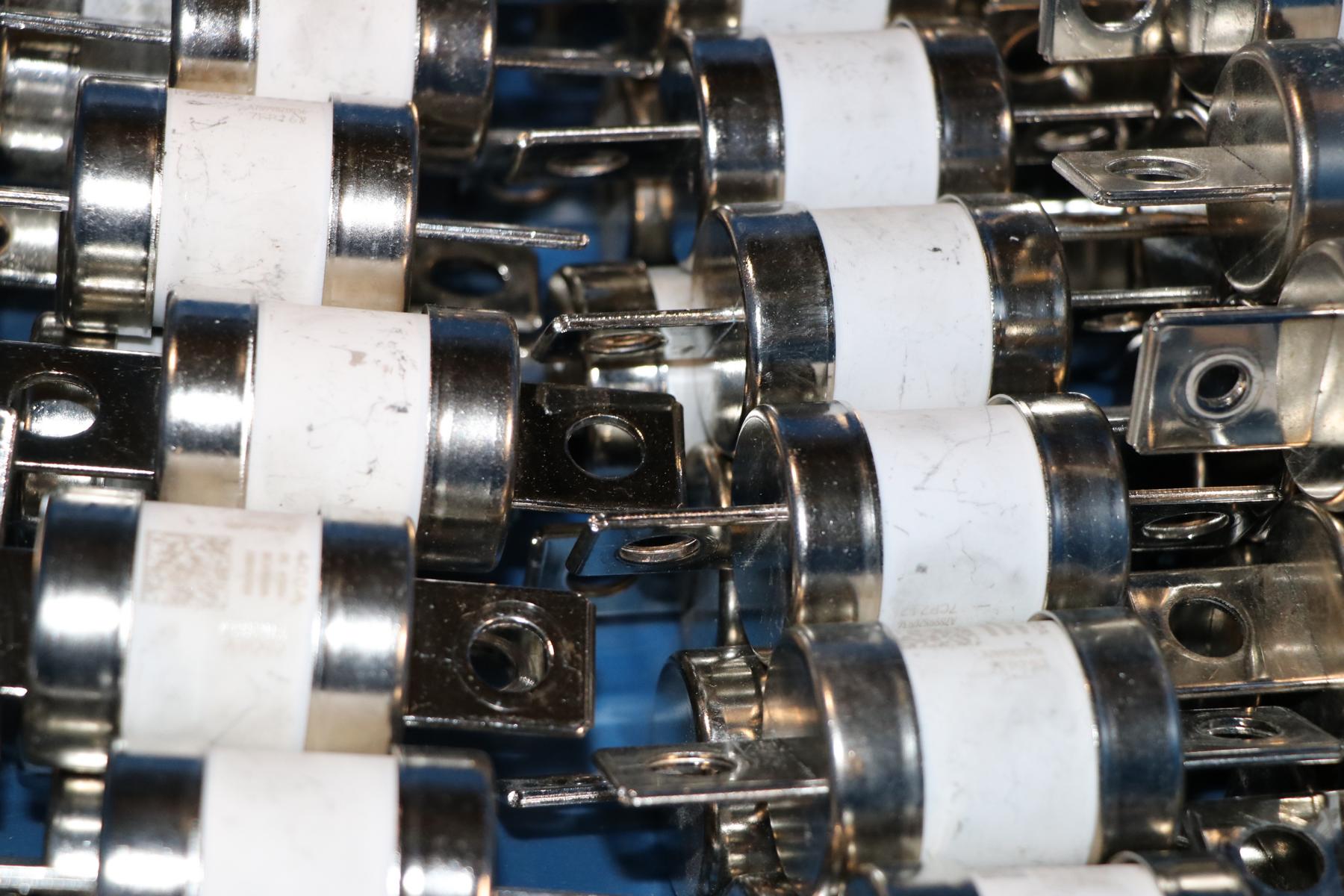

„Unsere Machbarkeitsversuche im Labor zeigen ganz klar, dass startend bei den sogenannten schwarzen Massen aus dem Recycling von End of Life Lithium Ionen Batterien auf Nickel Basis hohe Wiedergewinnungsquoten für die Metalle, Lithium, Kobalt und Nickel erreichbar sein sollten. Aber die große Herausforderung bestehen natürlich darin, diese Recyclingquoten vom Labor über den Pilot-Maßstab in einen Industrie-Maßstab umzusetzen und diese Recyclingquoten über die gesamte Wertschöpfungskette zu erzielen und nicht nur in den einzelnen Teilschritte.“ (Dr. Julia Meese-Marktscheffel, H.C. Starck Tungsten GmbH)

„Der Wissens und Technologietransfer hat eigentlich gerade erst begonnen. Bis zum heutigen Tage wurden wir sehr gut betreut und wir haben gemeinsam den Rahmen für die Kooperation gefunden. Wir haben Konzepte erarbeitet. Ebenso haben wir sehr stark von dem Wissen profitiert, Subventionsmöglichkeiten zu finden und auch Prozesse der Antragstellung wurden sehr intensiv begleitet. Dieses Memorandum of Understanding bietet uns jetzt konkret die Möglichkeit, die Region zu stärken und Arbeistplätze zu sichern.“ (Christian Müller, Albemarle Germany GmbH)