Individuell in Form und Funktion: Passgenaue Klebeverbindungen für Autoteile

INNO TAPE GmbH

Individuell in Form und Funktion: Passgenaue Klebeverbindungen für Autoteile

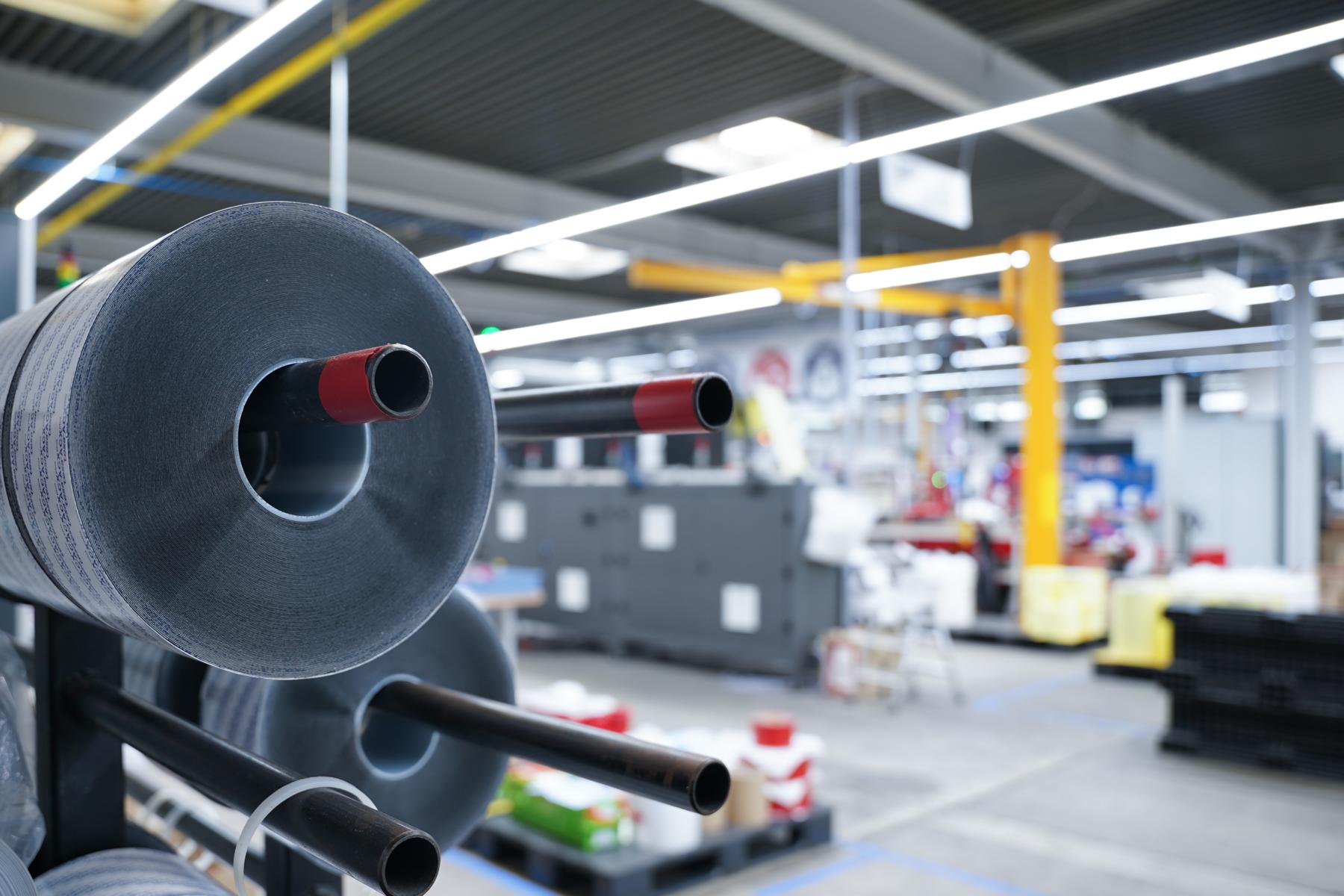

Die stylische Leiste an der Seitentür, das Markenlogo oder auch das ganze Scheinwerfermodul: Viele Teile im Auto werden verklebt, weil das an der jeweiligen Stelle am besten hält oder Löcher im Metall oder Kunststoff hier einfach nicht gut wären. Die Firma INNO TAPE aus Alfeld ist Spezialist auf diesem Gebiet und kommt gut durch die Transformation. Denn auch in Fahrzeugen mit anderen Antrieben werden Teile aneinandergeklebt. Das Interesse ist sogar größer geworden, sagt der Geschäftsführer, da man Prozesse in der Fahrzeugproduktion auf diese Weise optimieren wolle.

CEO Thomas Weiser hat das Unternehmen 2006 gegründet. Nach seiner Ausbildung und ersten Tätigkeiten im Bereich „Kleben“ wollte er zurück in die niedersächsische Heimat und machte sich mit der Weiterverarbeitung von Klebeband selbstständig. „Wir sind kein Klebeband-Hersteller und wir arbeiten auch nicht mit Chemie hier bei uns“, betont er. INNO TAPE sei ein „Klebeband-Weiterverarbeiter“, ein Ingenieur-Büro mit eigener Produktion. „Das heißt, wir kaufen von Klebeband-Herstellern fertige Klebeband-Systeme und arbeiten diese so um, dass sie in Form und Funktion an die Anwendung unserer Kundschaft passen. Dabei arbeiten wir eng mit den Klebeband-Herstellern zusammen.“

Damit sieht sich INNO TAPE als „klassischen Automobilzulieferer“ an. Durch das „tiefe Wissen“, die Spezialisierung und den Fokus auf Klebeanwendungen insbesondere für Autos sei das Unternehmen im Automobil-Bereich „schon sehr weit vorne angesiedelt, auch auf europäischer Ebene“, so Weisers Einschätzung über die eigene Marktposition. Dies habe er auch der Corona-Krise zu verdanken, denn zuvor sei INNO TAPE auch noch für unterschiedliche produzierende Gewerke sowie für die klassische Elektro- und Elektronikindustrie tätig gewesen. „Wir haben damals gesagt, wir müssen uns auf das konzentrieren und fokussieren, was wir wirklich gut können. Im Prinzip haben wir durch Corona festgestellt, wir sind Automobilzulieferer und wir stehen auch dazu. In dem ganzen Transformationsprozess haben wir dann gesagt, wir müssen uns nicht nur dazu bekennen, sondern auch kontinuierlich daran weiterarbeiten“.

Gewachsenes Interesse an selbstklebenden Lösungen

Und auch wenn es für das Klebeband erstmal egal sei, welchen Antriebsstrang ein Fahrzeug habe, so sehen die Spezialisten veränderte Anforderungen durch die Weiterentwicklung der Mobilität. Man habe festgestellt, dass das Interesse, mittels selbstklebender Lösungen Prozesse zu verbessern und zu optimieren, größer geworden sei. „Der Markt hat mittlerweile eine unglaubliche Dynamik bekommen. Das stört uns nicht, weil wir als mittelständischer Betrieb Geschwindigkeit gewohnt sind.“ Seit der Corona-Phase wurden 80 weitere Mitarbeiterinnen und Mitarbeiter eingestellt – um der Dynamik und der Entwicklung entsprechen zu können.

Für die Zukunft sieht der Firmengründer noch viel Potenzial – in Deutschland und Europa – „mit den Lösungen, die wir hier aus Alfeld, aus Niedersachsen anbieten. Das wollen wir kontinuierlich weiter ausbauen, hier bei uns am Standort.“

Produktion, Fachkräfte

Gründungsjahr: 2006

Anzahl der Mitarbeiterinnen und Mitarbeiter: 200

INNO TAPE GmbH

Hildesheimer Straße 38, 31061 Alfeld (Leine)

Telefon: 05181 80687-188

info@innotape.de

www.innotape.de

„Wir haben damals gesagt, wir müssen uns auf das konzentrieren und fokussieren, was wir wirklich gut können. Im Prinzip haben wir durch Corona festgestellt, wir sind Automobilzulieferer und wir stehen auch dazu. In dem ganzen Transformationsprozess haben wir dann gesagt, wir müssen uns nicht nur dazu bekennen, sondern auch kontinuierlich daran weiterarbeiten“.

Kleben statt Schrauben – so hält die Applikation am Auto

Bilder: INNO TAPE, standret – stock.adobe.com, AANds

Drei Fragen an: Thomas Weiser

Sie haben sich als heimatverbunden und hier verwurzelt beschrieben. Wie wichtig ist denn der Standort Niedersachsen für Ihr Unternehmen INNO TAPE?

Weiser: Für mich und mein Unternehmen ist dieser Standort enorm wichtig. Wir haben mittlerweile 200 Mitarbeitende, hier im ländlichen Raum, Tendenz steigend. Wir sehen das so, dass wir auch eine gesellschaftliche Aufgabe haben. Das heißt, wir schauen, dass wir uns hier als guter und zukunftsgerichteter Arbeitgeber weiterentwickeln, um die Mitarbeitenden halten und neue gewinnen zu können. Das ist uns sehr wichtig. Wir sehen unsere Zukunft hier. Das ist unsere Heimat.

Wie groß sind denn Ihre Probleme, Nachwuchskräfte zu gewinnen?

Weiser: Ich will nicht von Problemen sprechen, weil der südliche Kreis Hildesheim es immer schon etwas schwerer gehabt als der nördliche Kreis Hildesheim. Das liegt einfach an dessen Nähe zu Hannover. Wir haben uns frühzeitig auf unsere Konzepte und Themen konzentriert. Daher bekommen wir immer noch gute, motivierte und interessierte Auszubildende und auch Nachwuchskräfte. Unser Ziel war und ist es, diese interessierten Menschen gerade hier in der ländlichen Region zu halten. Es gibt Leute, die sind ähnlich wie wir hier verwurzelt. Die haben Familie und Freunde hier und ihre Vereine – und die wollen bleiben, wenn es einen interessanten Job gibt. Da sehen wir unsere Aufgabe, als Arbeitgeber dafür zu sorgen, dass es diesen interessanten Job gibt, der auch Perspektiven und weitere Entwicklungsmöglichkeiten bietet. Wir sind optimistisch, dass uns das auch zukünftig gelingt. Aber wir müssen uns schon deutlich mehr anstrengen als vor zehn Jahren.

Welche Rolle spielt denn der „ländliche“ Standort und die Erreichbarkeit für die Angestellten, insbesondere die Azubis?

Weiser: Ja, das wird immer mal wieder thematisiert. Es gibt eine Anbindung an den ÖPNV, die könnte aber deutlich besser sein. Wenn ich jetzt beispielsweise im gewerblichen Bereich im Schichtbetrieb tätig bin, ist es natürlich schwierig, hier wirklich vernünftig herkommen zu können. Wir versuchen, über Fahrgemeinschaften und über Tickets, die wir zur Verfügung stellen, das auch interessant und lukrativ zu machen. Aber das geht vielen Unternehmen außerhalb Ballungszentren so. Wir halten für unsere Mitarbeiter/-innen eine Fahrzeugflotte bereit, die wir jetzt komplett auf Elektrofahrzeuge umgestellt haben. Wir haben dementsprechend auch Ladesäulen eingerichtet. Und wir haben ein Job-Rad-Programm, da wurde zum Teil auch auf Elektrofahrräder umgestellt. Was wir unseren Mitarbeitern/-innen anbieten, dass sie bei uns Strom gratis tanken können. Auch wer mit seinem privaten Elektrofahrzeug hierher kommt, darf dieses auf Kosten des Betriebes laden. Eigenen Solarstrom planen wir zu erzeugen, wenn wir unsere Immobilien energetisch saniert haben. Das ist ein Gesamtkonzept, an dem wir gerade arbeiten. Denn die beste Energie ist die, die wir nicht nutzen oder die wir nicht verbrauchen.

Mit KI noch effizienter produzieren

NOVO AI

Mit KI noch effizienter produzieren

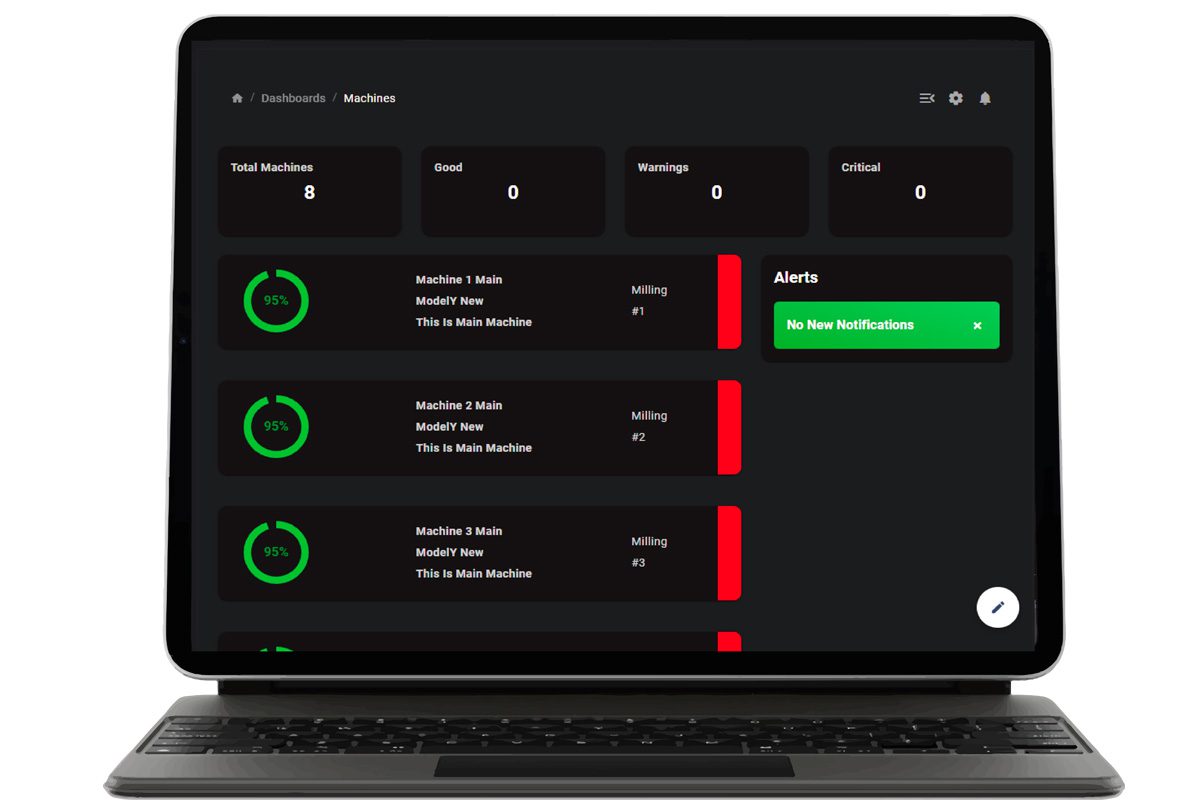

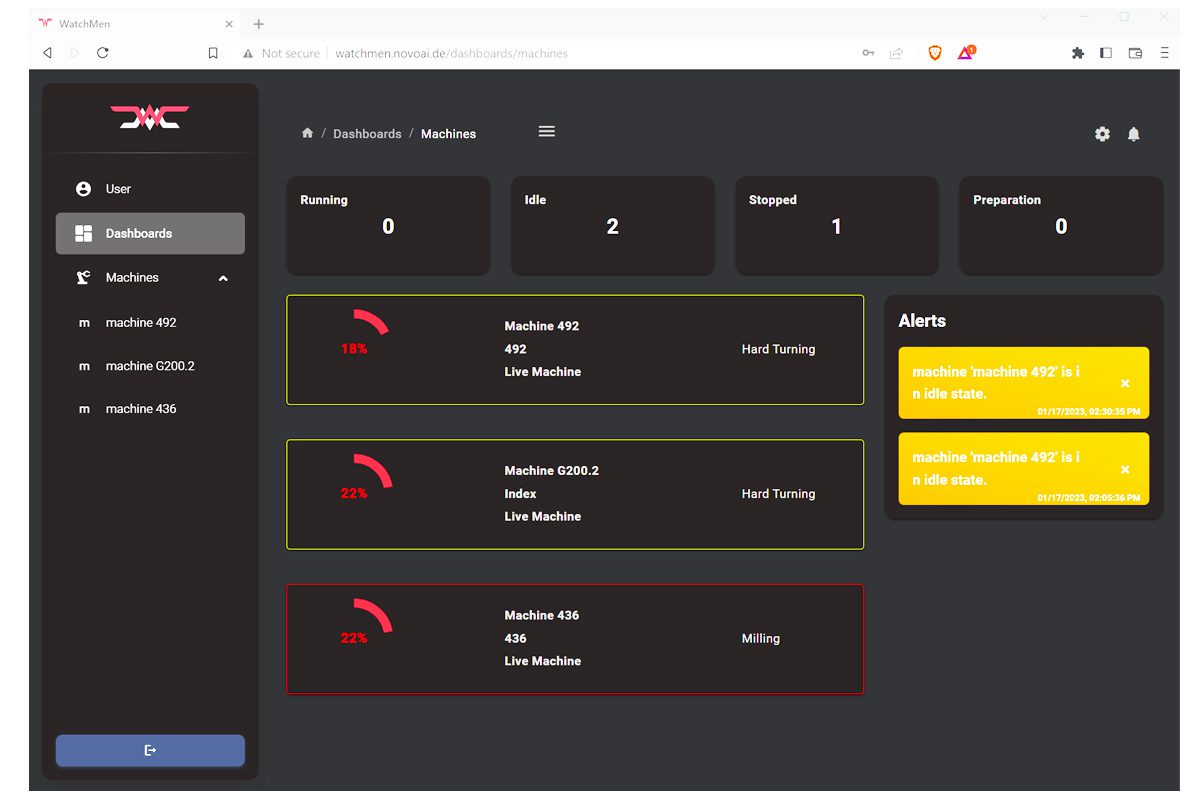

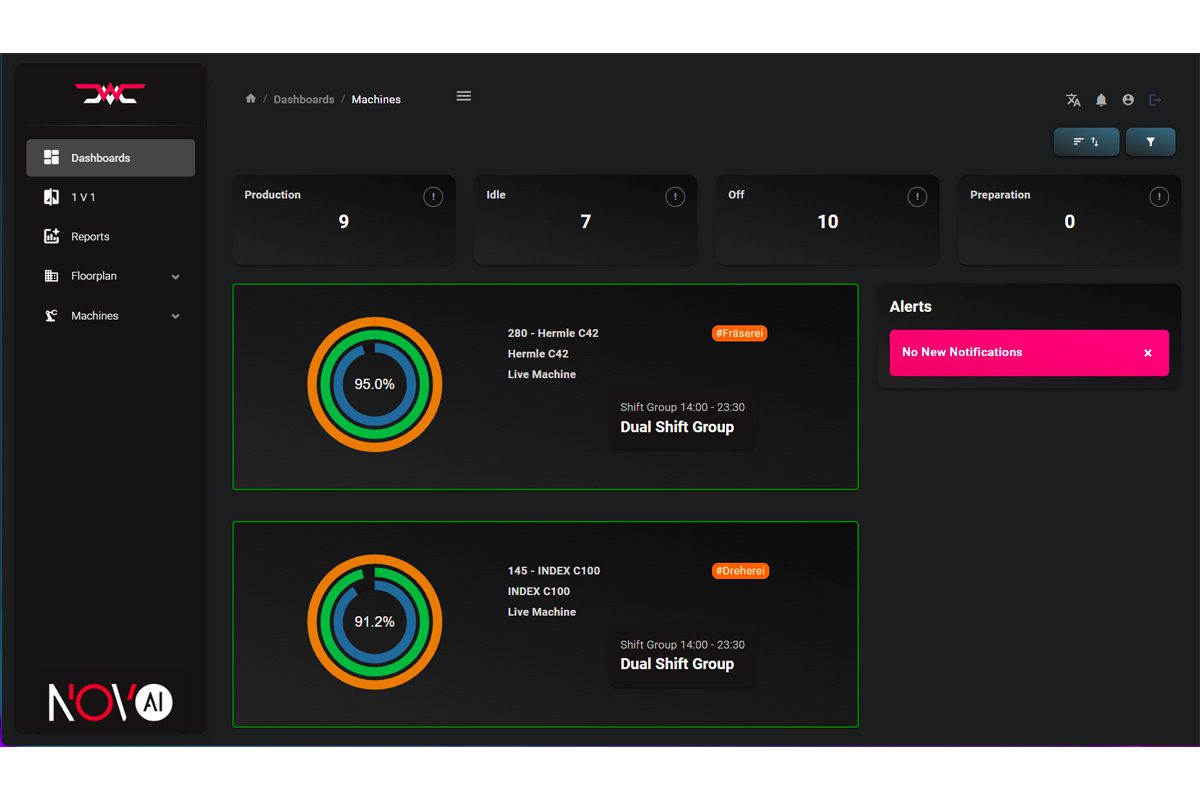

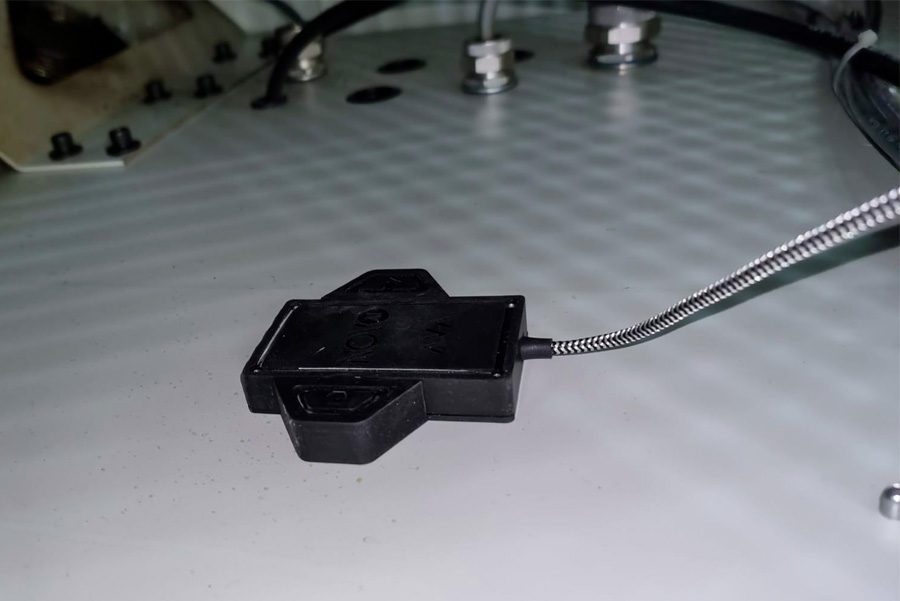

Bei aller Liebe zur neuen Geschäftsidee, bei allem Enthusiasmus für die Innovation, mit der die Transformation gelingen soll: Am Ende muss es wirtschaftlich sein. Um Produktions- und Fertigungsprozesse zu optimieren und deren Effizienz zu steigern, hat das Startup NOVO AI aus Hannover einen Sensor für das IoT (Internet of Things) sowie eine KI-Analyseplattform entwickelt. Damit wird für produzierende Unternehmen – auch und vor allem in der niedersächsischen Automobilindustrie – erkennbar, wie und wo sie Geld und Zeit sparen können.

„Der wichtige Schritt, wie wir das machen, das interessiert den Kunden eigentlich gar nicht. Für ihn ist am Ende die Analyse wichtig“, erläutert CEO Dimitrij Lewin, einer von drei Geschäftsführern bei NOVO AI. Durch die Analyse der Produktionsdaten ergäben sich „bedeutende Potenziale“ wie weniger Stillstände und eine Effizienzsteigerung um bis zu 100 Prozent. „Unser herausragendes Merkmal besteht darin, dass wir in der Lage sind, sämtliche Produktionsmaschinen mit unserer Plattform zu verknüpfen, da unsere Sensoren mit jeder Maschine kompatibel sind“, so Lewin. Dass jeder Maschinenhersteller eine eigene Plattform anbiete, sei bislang ein Problem gewesen. „Wir sagen: wir vernetzen alle Eure Maschinen – und das ist unser Alleinstellungsmerkmal“.

Inzwischen hat NOVO AI die Entwicklung seiner Plattform komplett abgeschlossen und nach eigenen Angaben bereits einige Produktionsunternehmen ausgestattet. Wie so oft bei zukunftsweisender Technologie seien viele Menschen noch verunsichert. „Das war jedoch auch bei der Einführung von Computern und Industrierobotern der Fall, die heute zu den etablierten Standards gehören. Mit IoT und KI stehen wir nun erneut vor einer technologischen Revolution, die uns viele Vorteile bringen wird“, ist sich der Geschäftsführer sicher.

Anomalien in Echtzeit inklusive vorausschauender Wartung

Daten sind dabei die wichtigste Grundlage – je mehr, desto besser –, also Faktoren wie das Arbeitstempo einer Maschine, Rüstzeiten und andere Stillstände oder auch Anomalien, die auf einen bevorstehenden Ausfall hinweisen. „Das alles können wir identifizieren, wir zeigen die Schwachstellen auf, und zwar immer in Echtzeit. Mit dieser Analyse kann dann der Produktionsleiter schauen, was er ändern kann und muss.“

NOVO AI rüstet nun weitere Unternehmen aus, arbeitet an der Feinjustierung der Sensoren und der Weiterentwicklung der Plattform. Besondere Innovationskraft sieht Dimitrij Lewin im sogenannten „Federal Learning“. Wenn der Algorithmus der KI für eine Maschine trainiert ist, das lässt sich dieses Wissen auch für andere Maschinen nutzen, die in einem anderen Unternehmen oder in anderen klimatischen Bedingungen arbeiten. „Das ist unser ganzheitlicher Ansatz. Wenn der Produktionsleiter oder Maschinen-Bediener weg ist, ist auch sein Wissen weg. Wir bauen mit der KI eine anonymisierte Wissensdatenbank auf, die bleibt – ohne den Menschen zu ersetzen! Unser Ziel ist es, ihm ein hilfreiches Werkzeug an die Hand zu geben“.

Produktion, Produktmanagment

Karosserie, Metall- und Leichtbau

Gründungsjahr: 2023

Anzahl der Mitarbeiterinnen und Mitarbeiter: 9

NOVO AI

Hollerithallee 17, 30419 Hannover

contact@novoai.de

www.novoai.de

„Man kann Probleme erst beseitigen, wenn man sie identifiziert hat. Wenn man nur auf eine Maschine guckt und sagt, die ist ein bisschen langsam, oder horcht, ob sie ungewöhnliche Geräusche macht, wird nicht viel passieren. Mit unserem IoT-Sensor und unserer KI-Plattform zeigen wir die Schwachstellen für alle Maschinen in Echtzeit auf.“

Eine Plattform, die alle Maschinen kennt

Bilder: NOVO AI, AANds

Dimitrij Lewin, CEO von NOVO AI

Drei Fragen an: Dimitrij Lewin

Was war der Anlass für Ihre Innovation und für Ihre Unternehmensgründung?

Lewin: Wir haben in Deutschland hohe Produktionskosten, einfach schon durch die Mitarbeiterbezahlung und das müssen wir irgendwie regulieren, also gegensteuern. Uns geht es darum, die Effizienz zu steigern und Produktionszeiten zu senken. Wir sagen: Nur so kannst Du ein gutes Produkt haben, das sich auch schnell verkaufen lässt. Das kann man erreichen, indem man smart arbeitet. In Bezug auf KI und IT-Sensoren hat die deutsche Produktionsindustrie und auch die Automobilindustrie allerdings noch Nachholbedarf. Ich würde mir wünschen, dass wir in Deutschland auch sagen: okay, ich bin offen, mal was Neues auszuprobieren – ohne dass man neue Technologien so skeptisch gegenübersteht.

Welche Herausforderungen sehen Sie dabei?

Lewin: Neue Technologien werden nicht dazu führen, dass Menschen ersetzt werden, sondern vielmehr diejenigen, die in der Lage sind, diese Technologien erfolgreich zu nutzen, werden jene ersetzen, die es nicht tun. Man muss den Mitarbeiterinnen und Mitarbeitern die Angst nehmen und immer wieder betonen, dass es nicht um Überwachung ihrer Arbeit geht, sondern darum, die Arbeit der Maschinen zu kontrollieren und die Effizienz zu steigern. Wenn wir sehen, dass da zum Beispiel 10 von 20 Maschinen im Leerlauf sind, dann ist nicht der Mitarbeitende schuld, sondern das heißt, die Planung ist nicht korrekt. Es ist meiner Ansicht nach besser, so ein Problem aufzudecken und zu lösen, anstatt zu sagen ‚das ist normal‘.

Welche Bedeutung hat der Standort Niedersachsen für NOVO AI?

Lewin: Ich bin selbst Hannoveraner, und ich bewundere den Standort und auch den Einsatz und das Engagement der Leibniz Universität. Wir konnten mithilfe des Exist-Gründer-Stipendiums starten, da wurden wir ein Jahr lang komplett gefördert. Jetzt bekommen wir Unterstützung von hannoverimpuls. Also für mich ist der Standort Niedersachsen als bedeutender Produktionsstandort einfach sehr wichtig und der Platz, wo wir Wurzeln schlagen. Wir sind stolz, dass wir die Produktion hier in der Region ausbauen und verbessern können und einen Beitrag zur Stärkung des Wirtschaftsstandortes Niedersachsen leisten.

Software überwacht Roboter in der Produktion

Dressler Automation GmbH I RoboLive®

Software überwacht Roboter in der Produktion

Die Firma Dressler Automation hat schon einmal eine Transformation mitgemacht: Früher, vor 50 Jahren etwa, wurden in der Werkstatt in Schöppenstedt Schaltschränke per Hand gebaut. Dann kam die Automatisierung, und jetzt sind sie mittendrin in der Digitalisierung. Daraus ist ein komplett neuer Geschäftszweig entstanden: RoboLive®

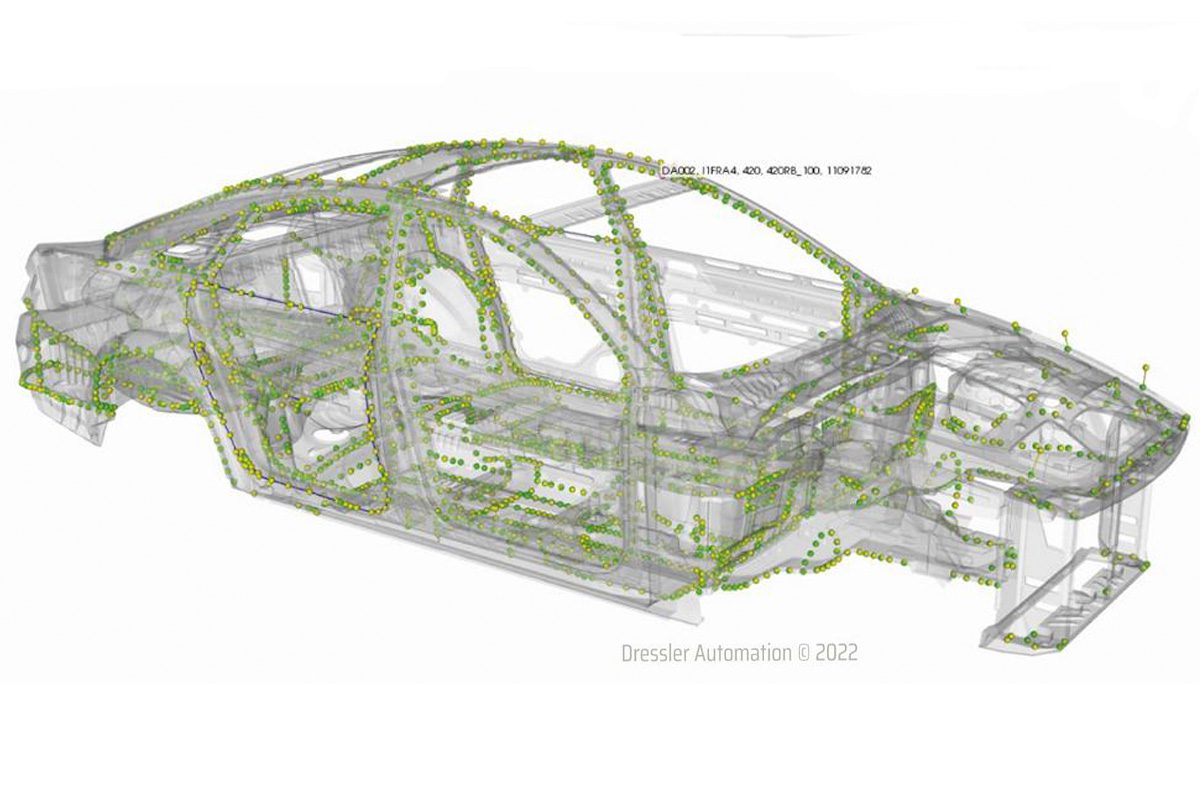

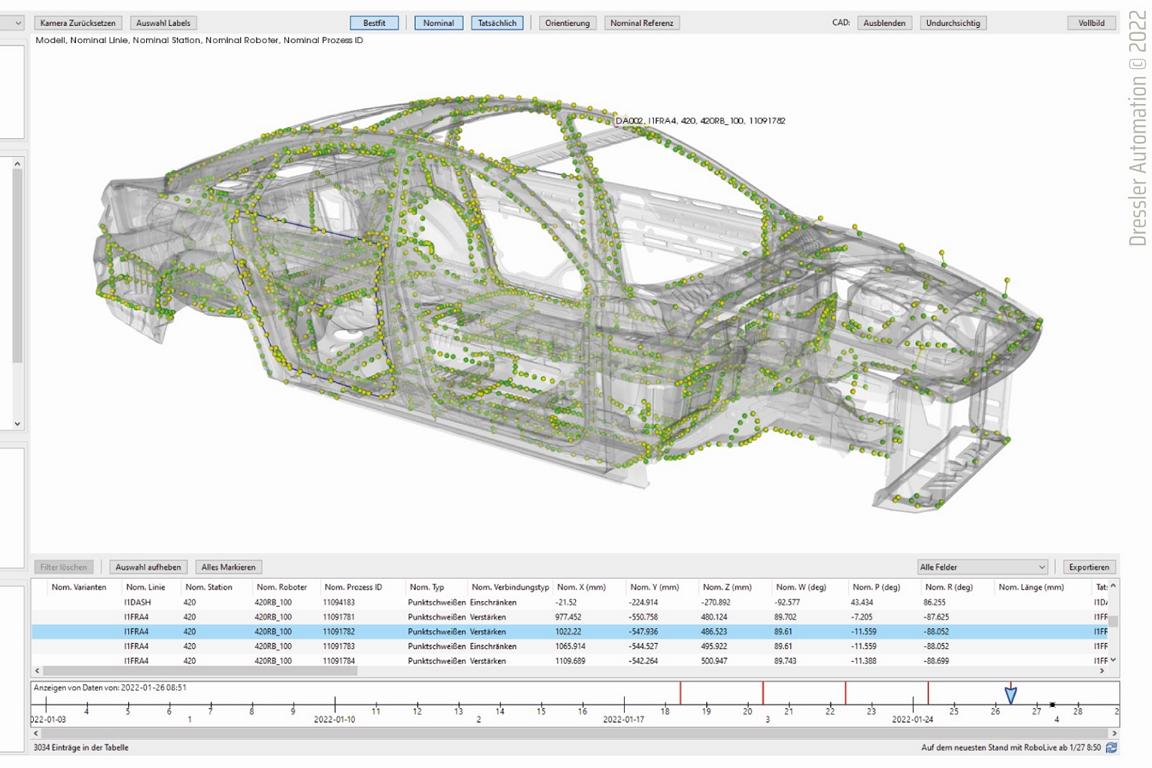

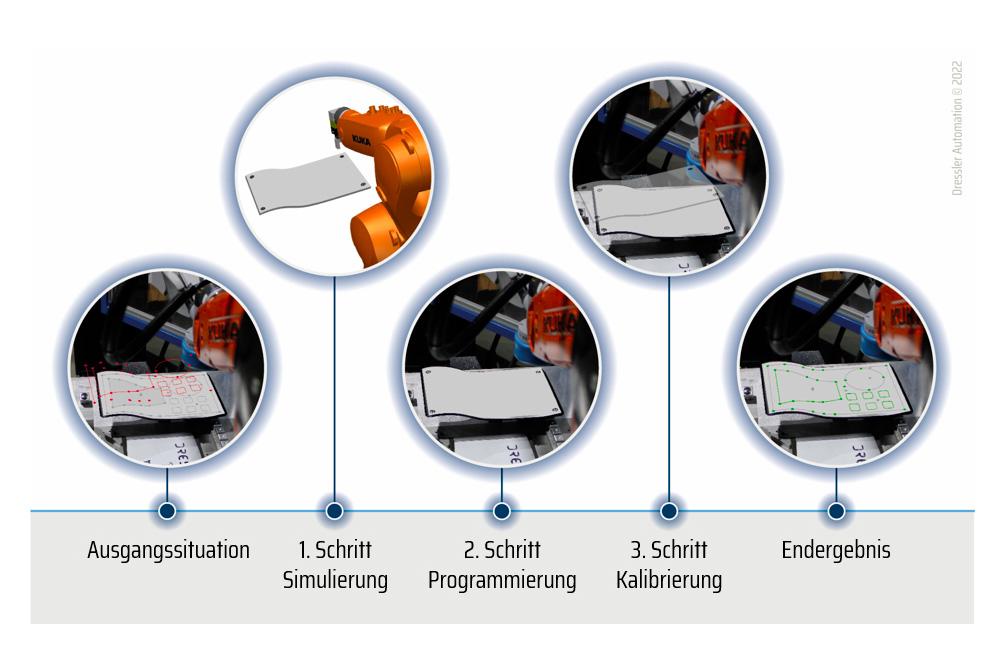

RoboLive® ist eine Softwarelösung, mit der die robotergestützte Produktion in Betrieb genommen und analysiert werden kann mit dem Ziel, die Qualität zu sichern und möglichst viel Ausschuss zu verhindern. Eigentlich hatten Account Manager Arne Brökers und sein Team dies entwickelt, um die Inbetriebnahme der eigenen Roboter zu überwachen und deren Programmierung zu optimieren.

Doch das Tool stieß sofort auch bei anderen Unternehmen auf riesiges Interesse: Der Volkswagen-Konzern probierte zunächst in den USA einen Prototypen aus und nutzt das System inzwischen in der gesamten Anlage, berichtet Brökers. „Unseren Standort in den USA hatten wir damals bereits, in Chattanooga, ganz in der Nähe von VW. Jetzt geht es uns darum, das Prinzip nach Niedersachsen zu holen und bei den Mittelständlern der zweiten Ebene, also den Komponenten-, Karosserie- und Teile-Herstellern, zu etablieren.“

Brökers sieht noch sehr große Potenziale bei der Transformation der Automobilwirtschaft: „Oft denkt man dabei ans autonome Fahren und alternative Antriebe. Der größte Schmerz ist aber die Produktion. Da ist nicht alles so modern, wie man vielleicht denkt.“ RoboLive® sei aus der Erkenntnis im eigenen Mutterunternehmen heraus entstanden, dass „da einfach so unfassbar viele Daten sind, die nicht vernünftig genutzt werden. Man kann sie aber verwenden, um das Ganze noch effizienter und schlanker zu gestalten, in der Automobilproduktion oder generell in der Produktion“.

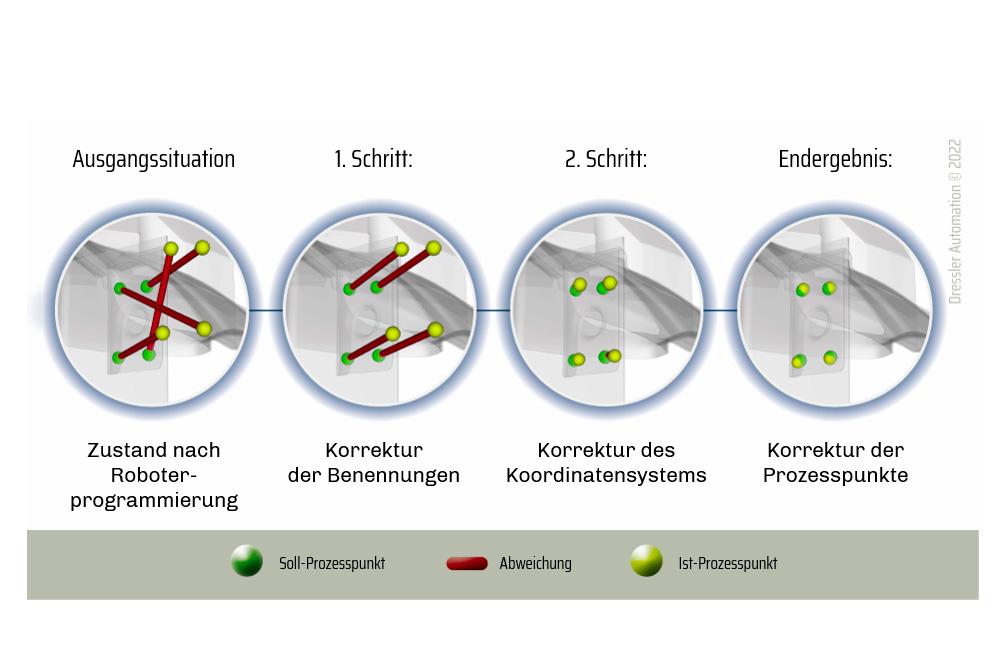

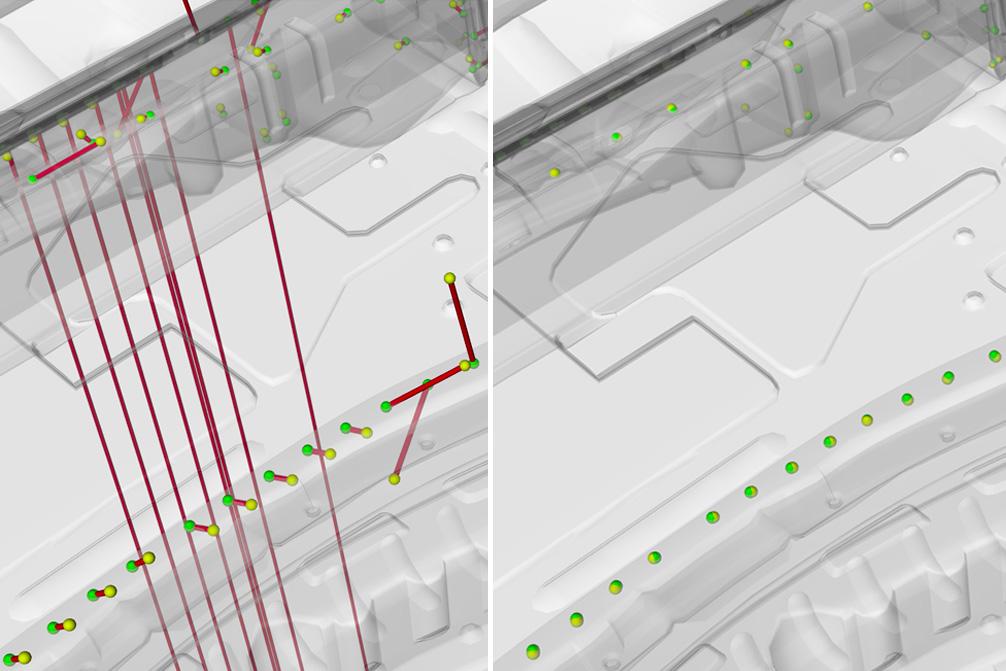

Weniger Ausschuss und weniger Zeitverlust

RoboLive® sitzt im Netzwerk und greift auf alle Roboter sowie deren Programmierungsdaten zu – und gleicht beides miteinander ab. In einem 3D-Modell wird das Produkt inklusive vorgesehener Prozesse visualisiert: Es zeigt also zum einen, wo geschweißt oder geklebt werden soll, und zum anderen, wo tatsächlich geschweißt und geklebt wird. So sind zum Beispiel fehlende Punkte zu erkennen. Die dazugehörigen Parameter zu identifizieren, dauert laut Arne Brökers mindestens 45 Minuten – „wenn man den Fehler überhaupt so schnell findet.“ RoboLive® erkennt die erkennt die Abweichungen, bevor das Bauteil produziert wird, und gibt Warnmeldungen aus. So kann noch rechtzeitig korrigiert werden.

Das funktioniert, so die Entwickler, auch mit unterschiedlichen Robotertypen verschiedener Hersteller, muss aber für jede Anwendung neu angepasst werden. Als Ziel hat das Unternehmen aus Schöppenstedt sich nichts Geringeres vorgenommen, als die gesamte Bandbreite bedienen zu können, also die Arbeit aller Roboter in einer kompletten Anlage zu überwachen. Denn „Roboter funktionieren sehr individuell und dann ist es immer eine Herausforderung, das anzupassen. Aber genau das ist es, was RoboLive® so spannend macht, sagt Arne Brökers.

Produktion

Gründungsjahr: 1970 Dressler Automation + 2020 RoboLive®

Anzahl der Mitarbeiterinnen und Mitarbeiter: 10

Weitere Standorte: Chattanooga, USA

RoboLive®, Dressler Automation GmbH

Braunschweiger Straße 20, 38170 Schöppenstedt

„Das Spannende ist, dass die Softwarelösung eigentlich für uns selbst gedacht war. Während der Roboter-Programmierung und -Optimierung hat sich das Produkt RoboLive® ergeben. Unsere eigene interne Transformation unterstützt nun auch andere in der Automobilbranche dabei, ihre Produktion weiter zu digitalisieren, also deren Transformation auch voranzutreiben.“

Kein Schweißpunkt zu wenig

Bilder: RoboLive®, AANds

Arne Brökers, Account Manager RoboLive®

Drei Fragen an: Arne Brökers

Was sind die nächsten Meilensteine für RoboLive®?

Brökers: Wir sind jetzt auch in Mexiko unterwegs, und der nächste Schritt ist für uns die Etablierung am europäischen Markt. In Deutschland befinden wir uns in Gesprächen mit OEMs. Ziel ist es, eine weitere Zielgruppe zu bedienen und insbesondere in Niedersachsen, auch die Tier2-Ebene anzusprechen, also mittelständische Unternehmen, die natürlich einen ganz anderen Anspruch und auch eine ganz andere Herangehensweise haben. Das bedeutet, dass wir uns noch viel Know-how aneignen müssen. Und da ist unser nächster Schritt, ein Pilotprojekt zu starten. Wir wollen RoboLive® anpassen für Unternehmen, die kein Netzwerk haben, wo alle Roboter drin sind, die keine ganze Karosserie bauen, sondern viele Einzelteile. Da sind wir gerade auf der Suche nach einem Partner. Also, wenn jemand jemanden kennt, dann freuen wir uns über Nachricht.

Welche Herausforderungen gibt es denn, um in den Markt hineinzukommen?

Brökers: Wir haben ein krasses Nischenprodukt, und dafür genau die richtigen Leute anzusprechen, ist sehr schwierig. Wie gesagt, wir sind ja schon in Gesprächen, aber unser Produkt ist so „nischig“, dass wir das Personal an der Anlage überzeugen müssen. Die trifft man aber nicht einfach mal so auf der Straße und kann sie nicht einfach anquatschen. Man trifft eher die höhere Ebene, die vielleicht nicht sofort erkennt, welches Einsparpotenzial RoboLive® bietet, sondern erstmal nur den Mehraufwand sieht. Die Wege sind einfach sehr lang, von der Akquise bis zum Pilotprojekt bis zur Umsetzung. Deshalb sind wir auch sehr froh, dass es solche Organisationen wie die Automotive Agentur gibt, mit deren Hilfe man immer weiter die Fühler ausstrecken und sich ein Netzwerk aufbauen kann.

Dressler Automation ist seit 50 Jahren in Niedersachsen verwurzelt. Welche Bedeutung hat der Standort?

Brökers: Wir bekommen eine Förderung vom Land Niedersachsen, die es uns ermöglicht, überhaupt eine Transformation hinzulegen. Das ist ja immer risikobehaftet. Das ist natürlich ein Riesenvorteil für uns. Dann haben wir unsere Netzwerke hier, über die wir Kontakt zur Startup-Szene haben. Die Allianz für die Region und überhaupt die Regionen machen viel, um die Transformation voranzutreiben. Und natürlich sind ja auch hier die großen Automobilunternehmen. Wir haben das größte Werk der Welt direkt vor der Haustür. Salzgitter, Braunschweig, Emden, Osnabrück und Hannover – alles wichtige Standorte mit Herstellern und Zulieferern. Also ist das hier eigentlich unser Schlaraffenland. Niedersachsen ist ideal für uns und auch in der Kommunikation ist es immer toll sagen zu können: Wir kommen aus Niedersachsen, Deutschland, wir haben deutsche Wurzeln, niedersächsische Wurzeln, hier wurde die ganze Automobilindustrie in den letzten Jahrzehnten mit aufgebaut.

"Heiße Platten, kühle Köpfe"

Kelvion PHE GmbH

"Heiße Platten, kühle Köpfe"

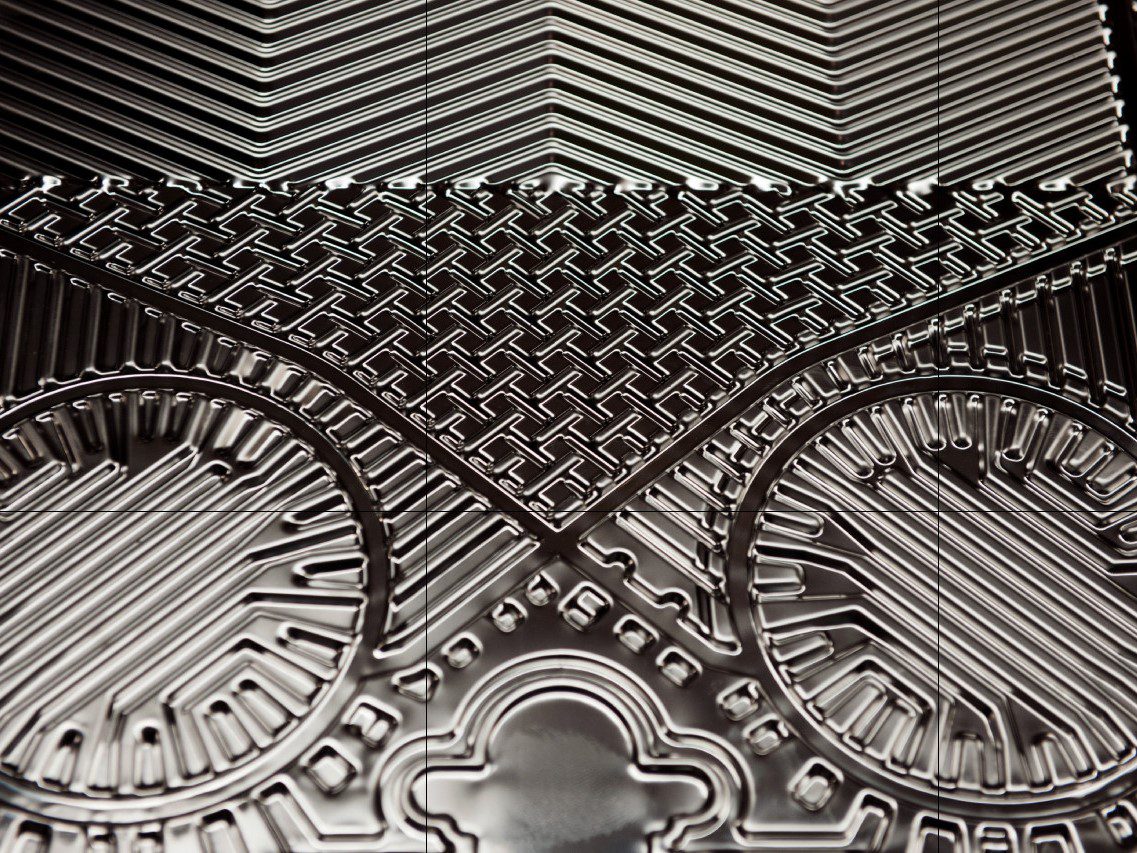

Was vor fast 100 Jahren zunächst für Milch funktionierte, wird nun für Wasserstoff adaptiert: Kelvion PHE aus Sarstedt reagiert mit der Anpassung seiner Plattenwärmetauscher auf die rasante Entwicklung der Energiewelt – und geht den Weg gemeinsam mit Kundinnen und Kunden sowie mit Mitarbeiterinnen und Mitarbeitern. Die Herausforderung dabei: Es gibt derzeit noch keine einheitlichen, technischen Standards für Wasserstoffanwendungen.

Worauf die Ingenieurinnen und Ingenieure aber zurückgreifen konnten, ist die jahrzehntelange Erfahrung in ihrem Unternehmen und ein breites Produktspektrum, das in Sarstedt seit der Erfindung des ersten Plattenwärmetauschers für die Milchpasteurisierung im Jahr 1931 entstanden ist. Heute entwickelt und baut Kelvion PHE Plattenwärmetauscher nicht nur für die Nahrungsmittelbranche, sondern auch für Kältetechnik und Klimaanlagen, für die Chemie-, Textil- und Papierindustrie – und für den Bereich Energie.

Da hier insbesondere Wasserstoff als Energieträger einen wahren Boom erlebt, ist es naheliegend, dass der Sarstedter Spezialist für Plattenwärmetauscher den aufstrebenden Markt mit kühlem Kopf für sich erobert – und zwar von der Produktion über die Verteilung, den Transport, die Speicherung bis hin zur Nutzung von grünem Wasserstoff. „Es entsteht immer Wärme. Und wir haben für jede Anwendung entlang der Wertschöpfungskette sowohl die passenden Produkte als auch Serviceangebote, die die Lebensdauer unserer Wärmetauscher verlängern. Das sind unsere Stärken“, Evgenij Loginov, Hydrogen Market Manager bei Kelvion.

Der Weg der Veränderung begann 2021, als innerhalb der gesamten Unternehmens-Gruppe sich ein „Wasserstoff-Team“ gründete und nach einer konzernweiten Bestandsaufnahme die weltweite Nachfrage analysierte. Daraus entstand die Strategie, zunächst den europäischen Markt, wo die Erzeugung von grünem Wasserstoff im Vordergrund steht, zu bedienen. In den USA dagegen setzt man verstärkt auf Brennstoffzellen und in Asien geht es wiederum vorrangig um die Entwicklung einer Wasserstoffinfrastruktur und Wasserstoffanwendungen.

Neuland für Hersteller, Kunden und Mitarbeiter

Aus technischer Sicht betreten die Kundinnen und Kunden sowie Kelvion selbst Neuland: Es gibt derzeit keine Standards, wie ein Wärmetauscher für Wasserstoff beschaffen sein muss, damit er zum Beispiel effizient und sicher ist. Hydrogen Market Manager Loginov sieht darin Chancen: „Im Kundengespräch, zum Beispiel mit den Herstellerinnen und Herstellern von Elektrolyseuren, bringen wir unsere langjährige Erfahrung und Kompetenz ein, entwickeln gemeinsam Spezifikationen und können zusätzlich in den Prototypenbau einsteigen.“

Um schnell auf Kunden- und Produktanforderungen reagieren zu können, arbeitet Kelvion global eng zusammen. Der niedersächsische Standort Sarstedt nimmt dabei die zentrale Position des „Center of Competence“ für Plattenwärmetauscher innerhalb der Kelvion-Gruppe ein. Loginov sieht den Standort damit bestens aufgestellt, um auch weiterhin das Produktportfolio stetig anzupassen und zu erweitern. Die Voraussetzungen dafür seien in Sarstedt durch die Qualität der rund 400 Mitarbeiter, der Professionalität der Produktentwicklung und in der technischen Ausstattung des Werks bestens gegeben. Gerade entsteht bei Kelvion am Standort Sarstedt eine neue Fertigungshalle für gelötete Plattenwärmetauscher, die in Wärmepumpen eingesetzt werden – ein Markt, der ebenfalls gerade einen wahren Boom erlebt.

Produktion, Energie

Gründungsjahr: 1920

Anzahl der Mitarbeiterinnen und Mitarbeiter: 400 in Sarstedt, 5.000 weltweit

Sitz der Mutterfirma: Bochum

Kelvion PHE GmbH

Karl-Schiller-Straße 1-3, 31157 Sarstedt

Telefon +49 5066 6010

„Für uns als Wärmetauscher-Hersteller bedeutet die Transformation, dass wir zusammen mit unseren Kunden individuelle Lösungen finden müssen, die enge Zusammenarbeit und umfassende technische Expertise erfordern. Dies ist Herausforderung und Chance zugleich.“

Mit der Kraft von 8.000 Elefanten

Bilder: Kelvion PHE, AANds

Drei Fragen an: Evgenij Loginov

Auf welche Schwierigkeiten stoßen Sie bei der Entwicklung von Plattenwärmetauschern für die Wasserstoff-Industrie?

Loginov: Am Anfang jeder Produktentwicklung steht die Spezifikation. Bei Wasserstoff fehlen derzeit noch Regelwerke. Wenn ein Kunde sagt, ‚ich brauche einen Wärmetauscher, der ein Gas von 500 auf 100 Grad Celsius kühlen kann‘, dann muss ich neben der Anpassung von Material und Oberfläche auch herausfinden, welche Sicherheitsstandards zu erfüllen sind. Das entwickelt sich derzeit noch. Die Kunden aus der Öl- und Gas-Branche wissen, was sie wollen und welche Bestimmungen für ihre Anwendungen einzuhalten sind. Das ist bei den Kunden aus der Wasserstoff-Branche derzeit noch anders. Hier setzen wir uns mit dem Kunden zusammen, um gemeinsam die Anforderungen an die Eigenschaften des gewünschten Wärmetauschers zu beraten und abzustimmen. Was uns dabei hilft, ist, dass wir nicht nur ein gutes Team haben, sondern eben ein breites Spektrum an Wärmetauscher-Bauformen, standortübergreifende Beziehungen und ein globales Fertigungs- und Servicenetzwerk. Dass die Standards fehlen, ist auch eine Chance. Hier haben wir die Möglichkeit, durch Gremienarbeit mitzugestalten, und das machen wir auch.

Der Standort Sarstedt ist Kelvions „Center of Competence“ für Plattenwärmetauscher. Was bedeutet das genau?

Loginov: Wir stellen hier unter anderem die Wärmetauscher her, die bei der Herstellung von grünem Wasserstoff eingesetzt werden können oder in Betankungsanlagen. Um den steigenden Bedarf, zum Beispiel auch die Nachfrage nach Wärmepumpen, zu decken, erweitern wir derzeit unsere Produktionskapazitäten. Wir haben das Ziel, 2027 45 Prozent des gesamten Umsatzes im Bereich „grüne Technologien zu machen“. Das heißt, dass wir auf Dauer noch viel Arbeit an unserem Standort haben werden. Es heißt allerdings auch, dass wir hier am Standort anpassungsfähig bleiben und unsere unternehmensweit überlegene Kernkompetenz erhalten müssen. Wir werden unsere Mitarbeiterinnen und Mitarbeitern auf dem Weg mitnehmen. Für den sicheren Umgang und die kompetente Anwendung neuer Technik brauchen wir kontinuierlich Schulungen und Weiterqualifizierung. Wir alle müssen gemeinsam lernen, dass die Welt sich immer schneller dreht.

Welchen Standortvorteil bietet Ihnen Niedersachsen?

Loginov: Als Komponentenhersteller und Zulieferer haben wir wenig Einfluss darauf, wie schnell sich die Wasserstoffwirtschaft entwickelt. Unser Handeln richtet sich eng an den Kunden aus, ihren Bedürfnissen bei kleinen und großen Aufgaben. Trotzdem wird Sarstedt auch künftig der Lieferant für Niedersachsen, Deutschland und Europa sein. Denn hier in Niedersachsen gibt es viel Wind- und auch Solarenergie, die unsere Kunden, die großen Anlagenbauer, zur Herstellung von grünem Wasserstoff nutzen können. In Lingen sind wir bereits an großen Projekten beteiligt. Niedersachsen hat nicht nur viele Offshore-Windräder mit grüner Energie für die Elektrolyse, sondern auch die Häfen für den Import von flüssigem Wasserstoff. Diese Standortattraktivität sollte man forcieren. Die OEM sind auf der Suche nach guten Standorten für ihre Fertigungskapazitäten. Daran – und an den nötigen Kapitalgebern – fehlt es im Moment. Der Wasserstoff-Markt kann gar nicht so schnell wachsen, wie er möchte.