Wenn die Batterie überhitzt: Spezial-Textil mildert die Folgen ab

JUTEC Hitzeschutz und Isoliertechnik GmbH

Wenn die Batterie überhitzt: Spezial-Textil mildert die Folgen ab

Gefahr erkannt – Gefahr gebannt. So lässt sich in nur wenigen Worten die Transformationsstory der JUTEC Hitzeschutz und Isoliertechnik GmbH aus Rastede im Landkreis Ammerland zusammenfassen. Gemeint ist die Gefahr, die von einer überhitzten Lithium-Ionen-Batterie, zum Beispiel im E-Auto oder in einem E-Bike, ausgehen kann. Die Gefahr bannen kann eine neu entwickelte Brandbegrenzungsdecke des Unternehmens: Hergestellt aus einem hochtemperaturbeständigen Textil, mit dem JUTEC schon mehrere Jahrzehnte Erfahrung hat, das sprinkler- und löschwassertauglich ist.

Auslöser für den Einstieg im Bereich E-Mobilität war der Anblick von etwa 20 E-Bike-Akkus, die in einem Keller gleichzeitig, nebeneinander auf einem Holzbrett liegend, geladen wurden – wobei drei schon eine verdächtig hohe Temperatur hatten. Warum also nicht einen Hitzeschutzbeutel für Fahrrad-Akkus im Privatgebrauch entwickeln, fragte sich Firmenmitinhaber Stefan Jung. Als Experte für Spezialtextilien war er vor gut 33 Jahren in das Unternehmen seines Bruders Axel mit eingestiegen. Diesen Beutel gibt es zwar noch nicht, aber JUTEC hat die Idee weiter im Blick und engagiert sich zudem mit seiner Expertise für Vorgaben und Normen im vorbeugenden Brandschutz.

Erlös aus Decken dient der Weiterentwicklung

„Wir haben uns dann erstmal auf Brandbegrenzungsdecken für Pkw, Gabelstapler und ähnliches fokussiert, weil wir auch da einen dringenden Bedarf gesehen haben und das schneller umsetzen konnten“, berichtet Jung. „Am Markt fanden sich Materialien, die für solche Decken der Spitzen-Temperatur bei einem Lithium-Ionen-Batteriebrand von ca. 1.000 Grad Celsius nicht standhielten. Alle Materialien, die wir kennengelernt haben, lösten sich vorher auf, so z. B. auch Glasfasergewebe, das bei ca. 850°C in sich zusammenschmolz wie Zuckerwatte.“

Die Materialien aber, mit denen JUTEC z. B. Maschinen und sensible Messstationen in der Stahlindustrie gegen umherfliegende Schlacke schützt, haben einen Schmelzpunkt von ca. 1.600 Grad Celsius. Also entwickelte JUTEC innerhalb eines Jahres moderne Brandbegrenzungsdecken aus dem Spezial-Gewebe. Bestehende Maschinen wurden anders ausgerichtet bzw. neue dazugekauft. Seit Anfang 2023 werden die neuen Brandbegrenzungsdecken in verschiedenen Aufbewahrungsformen vermarktet. Der Synergieeffekt dabei: Über den Verkauf sollen die nötigen finanziellen Mittel für die Weiterentwicklung der E-Bike-Akkubeutel und weitere Produkte beschafft werden.

Flammen „einfangen“ – Großbrände verhindern

Sechs mal acht Meter ist die Standardgröße der Decke: „Damit lässt sich auch ein kleiner SUV abdecken“, erläutert Heiko Brunswig, Mitarbeiter im neuen Vertriebsbereich Batterieschutz bei JUTEC. „Dazu bieten wir einen passenden Trolley an, als mobile und schnelle Einsatzlösung für wechselnde Arbeitsplätze, der auch für Fähren geeignet ist, weil er wasserdicht ist.“ Mit der Feuerwehr wurde eine dazugehörige Einsatztasche entwickelt, die sich komplett öffnen und zur Entnahme plan legen lässt. Nicht zuletzt ist ein Aufputzschrank erhältlich, in dem die Decke z. B. in Parkhäusern in der Nähe von E-Ladesäulen vorgehalten werden kann.

JUTEC-Mitinhaber Stefan Jung möchte erreichen, dass Brandbegrenzungsdecken grundsätzlichen in der niedersächsischen Garagen- und Stellplatzverordnung Berücksichtigung finden und etwa drei bis vier Decken pro zehn Ladesäulen verpflichtend werden. „Es geht uns darum, Leib und Leben zu schützen und zu verhindern, dass ein Brand auf andere, daneben geparkte Fahrzeuge oder das Gebäude übergreifen kann. Überall finden sie Feuerlöscher, damit können sie aber bei einem Batteriebrand nichts erreichen.“ Als allererstes – oder sogar auch präventiv – sollten die E-Autos bei einer erkennbaren oder möglichen Batterie-Havarie abgedeckt werden, meint Jung.

Mit dem ersten Schutzmittel direkt in der Nähe von Ladesäulen, werde die Hilfsfrist für die Feuerwehr verlängert, indem vor Ort weitere Maßnahmen einleitet und der Schaden somit gemindert wird. In größeren Parkgaragen sorgt zunächst auch schon die Sprinkleranlage für die Kühlung der Brandbegrenzungsdecke, durch deren Feuchtigkeitsaufnahme selbst die Karosse darunter gekühlt werden kann. Deshalb sei es auch so wichtig, dass das Gewebe wasserdurchlässig und offenporig ist, ergänzt Vertriebsmitarbeiter Brunswig. Andere Textilien hingegen seien z. B. mit Silikon beschichtet, was einerseits das Kühlen unmöglich mache und auch die Gase einschließe. Diese müssten aber entweichen können, damit sie nicht unter der Decke zu einer Art Ballonbildung führen und schon beim kleinsten Funken, wen man die Decke anhebt, explodieren können.

E-Mobilität, Batterie

Gründungsjahr: 1987

Mitarbeiterinnen und Mitarbeiter: 100

JUTEC Hitzeschutz und Isoliertechnik GmbH

Am Autobahnkreuz 6-8, 26180 Rastede

Tel. 04402/8632-0

„Es geht uns darum, Leib und Leben zu schützen und zu verhindern, dass ein Brand auf andere, geparkte Fahrzeuge oder Gebäude übergreifen kann. In großen Garagen finden Sie überall Feuerlöscher, damit können sie aber bei einem Batteriebrand nichts erreichen. Sprinkleranlagen sind bereits Vorschrift. Jetzt hat man die Chance, das zu kombinieren, um bei einer „thermal propagation“, einer Durchgehreaktion der Batterie, die Folgen abzumildern.“

Kontrolliertes Abbrennen unter der Spezialtex-Decke

Bilder: JUTEC, Jean Martinelle / Pixabay

Drei Fragen an: Stefan Jung und Heiko Brunswig

Sie setzen sich im Normenausschuss für Standards von technischen Textilien ein und haben vorgeschlagen, Brandbegrenzungsdecken als Vorschrift in die niedersächsische Garagen- und Stellplatzverordnung aufzunehmen. Warum ist das wichtig?

Jung: Die Norm wird im Juni/Juli herauskommen. Sie wird die Anforderungen an Brandbegrenzungsdecken festlegen, die für Elektrofahrzeuge genutzt werden. Sprinkleranlagen sind bereits Vorschrift. Jetzt hat man die Chance, das zu kombinieren, um bei einer „thermal propagation“, einer Durchgehreaktion der Batterie, mit einer wasserdurchlässigen und offenporigen Decke und dem kühlenden Wasser aus der Sprinkleranlage die Folgen abzumildern, da die Flammen unter der Spezial-Decke eingekapselt werden und ein Übergriff auf andere Objekte verhindert werden kann. Damit würde man zeigen: wir haben verstanden und wir warten nicht erst ab, bis es in einer Tiefgarage extrem heftig brennt, bevor es eine Vorschrift gibt. Das hat nichts mit JUTEC oder unserem Produkt zu tun, sondern es wäre allgemein sinnvoll, um die Umgebung zu schützen und Schlimmeres zu verhindern. Eine Richtlinie oder Verordnung ist etwas anderes als eine Kann- oder Absichtserklärung.

Brunswig: In jeder Tiefgarage haben wir Feuerlöscher stehen, das war damals die gleiche Diskussion. Die Feuerwehr hat uns gesagt, dass ihre Fahrzeuge so voll gepackt sind, dass sie nicht auch noch Brandbegrenzungsdecken zum Einsatz mitbringen können. Von daher ist es doch eigentlich die einzige Lösung, damit direkt zu den Ladesäulen zu gehen. Ein Verhältnis von 3 zu 10 würde ausreichen, damit ich die links und rechts geparkten Autos zusätzlich schützen kann, wenn ich an das brennende Auto selbst nicht gut rankomme. Das gleiche würde auch in Werkstätten Sinn machen oder vor allem auch an Tankstellen, die jetzt mit auch mit Ladesäulen aufgerüstet werden sollen.

Wie beschreiben Sie Ihre Alleinstellungsmerkmale?

Jung: Wir produzieren in Niedersachsen. Heutzutage finden Sie kaum noch eine Näherei in Deutschland, die sich mit Spezialtextilien beschäftigt. Dazu kommt die 35-jährige Markterfahrung. Wir haben Erfahrung mit technischen Textilien – durch die Schutzkleidung, die wir an die Stahl-, Aluminium- und Glasindustrie liefern, und durch Isolierungen für Abgasanlagen, sowie Hitzeschutz in der Schweißtechnik und textile Kabinen für mobile Hochleistungslaser, die die Autohersteller einsetzen. Da wir als Hersteller auch Entwickler sind, können wir viel flexibler reagieren. Unsere Erfahrung außerhalb Deutschlands ist: Made in Germany ist im Ausland, gerade im arabischen und asiatischen Bereich, ganz vorne. Es wird sehr viel Wert darauf gelegt.

Brunswig: Diese absolute Flexibilität, die wir dem Kunden anbieten, ist sehr entscheidend. Fahrzeuge gibt es in vielen unterschiedlichen Längen. Wenn z.B. eine ein Meter längere Brandbegrenzungsdecke benötigt wird, können wir liefern. Auch dafür halten wir die Produktion in Deutschland aufrecht und denken keinesfalls daran, Deutschland oder Niedersachsen zu verlassen. Im Gegenteil: es ist sogar vorstellbar, dass JUTEC die Produktionskapazität noch ausweitet. Die Anzahl von Batterien und E-Autos wird bekanntlich zunehmen, und auch die Zahl der Ladesäulen. Und wenn man berücksichtigt, dass eine kritische Situation, durch die eine Batterie in Brand gerät, zu 80 bis 85 Prozent beim Laden entsteht, ist es nur sinnvoll, in der Nähe der Ladesäulen für Schutz zu sorgen.

Welche Bedeutung hat für Ihr Unternehmen der Standort Niedersachsen?

Jung: Wir entwickeln und fertigen hier in Niedersachsen. Am Produktionsstandort Rastede verfügen wir über eine Konfektion mit 60 Näharbeitsplätzen und kennen eigentlich keinen Fachkräftemangel. Wir müssen ohnehin jede und jeden an unseren Maschinen ausbilden. Konfektion technischer Textilien ist kein Lehrberuf. Aber jede und jeden, der nähen kann und technisches Verständnis hat, können wir schulen. Das Oberzentrum Bremen / Oldenburg mit der gut ausgebauten Infrastruktur und unsere Nähe vom Industriegebiet zur Autobahn ist für uns ideal. Wir sind und bleiben verbunden mit unserem schönen Bundesland Niedersachsen.

Hitzeschilde für Auto-Batterien im After-Eight-Style

aerogel-it GmbH

Hitzeschilde für Auto-Batterien im After-Eight-Style

Die Struktur der neuartigen Superdämmstoffe aus Aerogelen ist mit bloßem Augen nicht erkennbar. Unter dem Elektronenmikroskop zeigt sich im Nanometer-Bereich ein weit verzweigtes, feinstes Netzwerk: hochstabil und ultraleicht. Hergestellt aus Silikaten, Polyurethanen und künftig auch aus Biomasse. Zwei Experten auf diesem Gebiet haben im Jahr 2021 zusammen mit Fachleuten der Technischen Universität Hamburg (TUHH) in Osnabrück die aerogel-it GmbH gegründet. Mit ihrer Entwicklung wollen sie sich unter anderem auch in der deutschen Automobilindustrie und Batterieproduktion etablieren und eine Produktion in Niedersachsen aufbauen.

Die Geschäftsführer Dr. Marc Fricke und Dr. Dirk Weinrich von aerogel-it, beide promovierte Chemiker, haben während ihrer Tätigkeit beim Chemie-Konzern BASF in Lemförde das Thema Wärmedämmung im industriellen Umfeld für sich entdeckt. „Dort haben wir ein Aerogel auf Polyurethan-Basis, also kunststoffbasiert, entwickelt und hergestellt. Es war tatsächlich das erste seiner Art. Damit sind wir auch in die Vermarktung gegangen und haben somit alles gelernt, was wir jetzt für unsere Ausgründung gebrauchen können: Forschung und Entwicklung, Produktion, Geschäftsaufbau und Kundenansprache.“

Klimaschutzpreis würdigt Entwicklung

Für die Gebäudedämmung sind entsprechende Aerogel-Platten oder -Vliese auf Basis von Silikat bereits erhältlich. „Die biobasierten kommen als neue Option dazu. Wir haben uns dem Auftrag verschrieben, Superdämmstoffe auf Basis nachwachsender Rohstoffe zu entwickeln und herzustellen. Die Entwicklung ist auch schon sehr weit vorangeschritten. Damit kommen wir aus unserer Sicht rechtzeitig. Es bedarf jetzt der Lösungen und nicht in ein paar Jahren“, sagt Geschäftsführer Fricke. Dafür hat das Unternehmen 2023 den Klimaschutzpreis des Landes Niedersachsen bekommen.

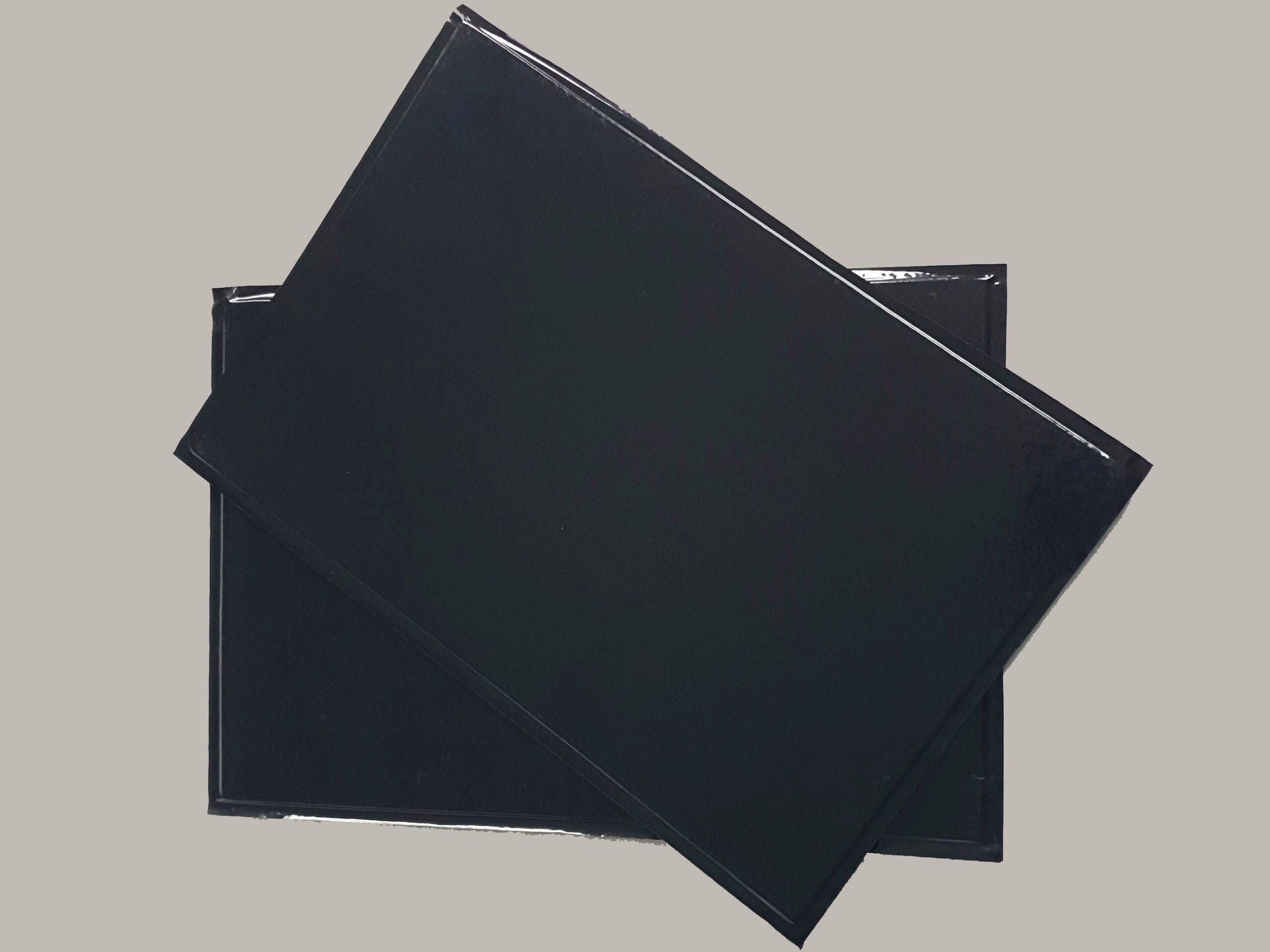

Auch im Bereich Elektro-Mobilität haben die Gründer einen Bedarf für ihre neue Technologien gesehen, insbesondere unter dem Aspekt der Sicherheit: Dünnste Aerogel-Plättchen, die aussehen wie After-Eight-Täfelchen, können sowohl in den Lithium-Ionen-Batterien zwischen den Zellen als auch außen herum als Hitzeschild eingebaut werden. Im Fall einer sogenannten Durchgehreaktion („thermal propagation“) innerhalb einer Batterie, bei der Hitze und auch Feuer entsteht, wird die Ausbreitung gebremst. Ganz unterdrücken lässt sie sich nicht, aber diese thermische Trennung verschafft den Menschen im Auto im Fall einer Havarie ein wichtiges Zeitfenster, um das Fahrzeug rechtzeitig zu verlassen.

Aufbau einer Produktion als Meilenstein

Ein großer US-amerikanischer Elektroauto-Pionier setzt solche Aerogel-Hitzeschilde bereits in den Fahrzeugen aus seiner chinesischen Produktion ein. Die Batterie-Packs mit dieser Funktion bezieht der Auto-Konzern von einem führenden chinesischen Batteriehersteller, der seinerseits einen weltweit führenden Partner für die Herstellung der Aerogele und Hitzeschilde hat, mit dem die niedersächsische aerogel-it GmbH zusammenarbeitet. „Dieser Hersteller muss seine Kapazitäten in China jedes Jahr verdoppeln. Der chinesische Markt ist also erschlossen, dort sind Standards gesetzt. Wir fragen uns aber: Was passiert hier in Deutschland und in Europa?“, erklärt Fricke.

Im Hinblick darauf suchen die beiden Geschäftsführer hierzulande nun die passenden Partner mit dem nächsten großen Meilenstein vor Augen: „Wir können bereits fertige Produkte anbieten, sind in entsprechenden Projekten unterwegs und mit potenziellen Kunden im Gespräch. Parallel entwickeln wir weitere neuartige Materialien und Lösungen zum Thema Wärmemanagement – um in Deutschland eine Produktion aufzubauen.“ Denn diese gebe es bislang nicht, insbesondere für die Anwendung der Superdämmstoffe.

„Im Grunde brauchen wir einen Partner, der den Bedarf hat, unsere Lösung testet und dann sagt, ich brauche in 3 Jahren 5 Millionen Stück Aerogel-Hitzeschilde, dann können wir eine Anlage bauen“, so Fricke. In einer Produktionshalle in der Nähe von Osnabrück soll die erste Anlage aufgebaut werden. Eine Pilotanlage an der TUHH wird aktuell in Betrieb genommen. Dabei geht es um verschiedenste Materialien und Anwendungen.

E-Mobilität, Batterie

Gründungsjahr: 2021

Mitarbeiterinnen und Mitarbeiter: 7 Gründer/Gesellschafter, 4 Angestellte

„Es gibt nicht viele Aerogel-Experten weltweit, und das Thema scheint gerade an Fahrt aufzunehmen. In Deutschland ist die Herstellung von Aerogelen ein technologischer Schritt, der nahezu neu ist. Als Industrienation hätten wir jetzt eine Chance, die wir entweder ergreifen oder verstreichen lassen können. Dafür brauchen wir Partner und eine Finanzierung. Aufgrund des starken Marktwachstums muss zudem schnell hochskaliert werden. Jedes Muster ist schön, aber die Kunden wollen auch wissen, wann sie das Produkt kaufen können, und das in Millionenstückzahlen. Dann müssen wir in der Lage sein zu liefern, und dafür muss in Fabriken investiert werden.“

Aerogel-Materialien bestehen zu 95 Prozent aus luftgefüllten Poren

Bilder: aerogel-it, AANds

Drei Fragen an: Dr. Marc Fricke

Was genau ist das Alleinstellungsmerkmal von aerogel-it?

Fricke: In Bezug auf die Anwendung ist es das Aerogel-Knowhow, das wir haben: Das Wissen über diesen Grundstoff, den ich brauche, um die Anforderungen zu erfüllen, und die entsprechende industrielle Herstellung. Es gibt nicht viele Experten, die dieses Knowhow haben. In Deutschland hat dieses Wissen fast niemand, und auch weltweit gibt es nur eine Handvoll Experten. Wir kennen uns alle gut, die Aerogel-Community ist klein. Wir treffen uns alle zwei Jahre, zuletzt z.B. in Hamburg. Entsprechend haben wir hier vor Ort ein Alleinstellungsmerkmal, da wir in der Lage sind, neue Aerogele zu entwickeln und herzustellen. Das machen viele der aktuellen Spieler nicht. Die meisten Hersteller stellen ähnliche Produkte zu den bereits seit Jahrzehnten existierenden her und nutzen alte Produktionstechnologie. Plus: Wir kennen die Anforderungen der Batteriehersteller und wissen, was gebraucht wird, um Materialien für das Wärmemanagement in der Batterie anbieten zu können. Mit einem Partner und Finanzierung können wir sofort loslegen und unsere neue Technologie skalieren. Wobei es für uns gut ist, dass wir heute schon ein Produkt zeigen können. Das schafft Glaubwürdigkeit. Wenn wir als kleines Unternehmen sagen: ‚wir haben eine Lösung‘, dann kann das jeder behaupten. Wenn man aber schon mal ein Produkt auf den Tisch legen kann, das erprobt und geprüft ist, hat das einen ganz anderen Wert.

Einer Ihrer nächsten Meilensteine ist eine eigene Produktionsanlage. Warum ist es wichtig, in Deutschland zu produzieren und zu vermarkten?

Fricke: Wir haben eine starke Automobilindustrie in Deutschland, und die sehen es gerne, wenn sie ihre benötigten Komponenten vor Ort beziehen können. Dabei geht es um Liefersicherheit, aber auch um Technologiezugang. Es gibt wie erwähnt nicht viele Aerogel-Experten weltweit, und das Thema nimmt gerade an Fahrt auf In Deutschland ist die Herstellung von Aerogelen ein technologischer Schritt, der nahezu neu ist. Als Industrienation hätten wir jetzt eine Chance, die wir entweder ergreifen oder verstreichen lassen können. In dieser Richtung führen wir Gespräche entlang der gesamten Wertschöpfungskette, mit den Batterieherstellern und den OEMs, um herauszufinden, wie relevant das Thema Aerogeltechnologie für sie wirklich ist. Der nächste Meilenstein wäre, dass bestehende Produkte, die wir heute schon anbieten können, in Deutschland bzw. Europa zum Einsatz kommen. Parallel entwickeln wir verbesserte Materialien und Prozesstechnologie, die das Ganze kostengünstiger machen. Dafür brauchen wir Partner und eine Finanzierung. Aufgrund des starken Marktwachstums muss zudem schnell hochskaliert werden. Jedes Muster ist schön, aber die Kunden wollen auch wissen, wann sie das Produkt kaufen können, und das in Millionenstückzahlen. Dann müssen wir in der Lage sein zu liefern, und dafür muss in Fabriken investiert werden.

Welche Bedeutung hat dabei der Standort Niedersachsen?

Fricke: Aktuell haben wir unser Hauptquartier in Niedersachsen, konkreter in Osnabrück. Die Firma wurde hier gegründet und angemeldet. Einen weiteren Standort haben wir in Hamburg-Harburg. Das ist durch unsere Historie begründet, da drei unserer Mitgründer dort seit vielen Jahren an der TUHH arbeiten. Dort können wir zudem Labor- und Technikumsflächen nutzen, was uns in der Anfangsphase sehr hilft. Wir haben uns auch schon ein Grundstück in Niedersachsen gesucht – einen Steinwurf entfernt von Osnabrück –, um unsere erste Produktionsanlage bauen zu können. Das Engineering ist weit fortgeschritten, und alles hängt jetzt davon ab, wie schnell wir die Finanzierung sicherstellen können. Dafür brauchen wir entsprechende Kundenaufträge, die allerdings nicht nur aus dem Automobilbereich kommen werden.

Wohin mit Batterien? Full-Service im gesamten Kreislauf aus einer Hand

Battery Damage Service GmbH

Wohin mit Batterien? Full-Service im gesamten Kreislauf aus einer Hand

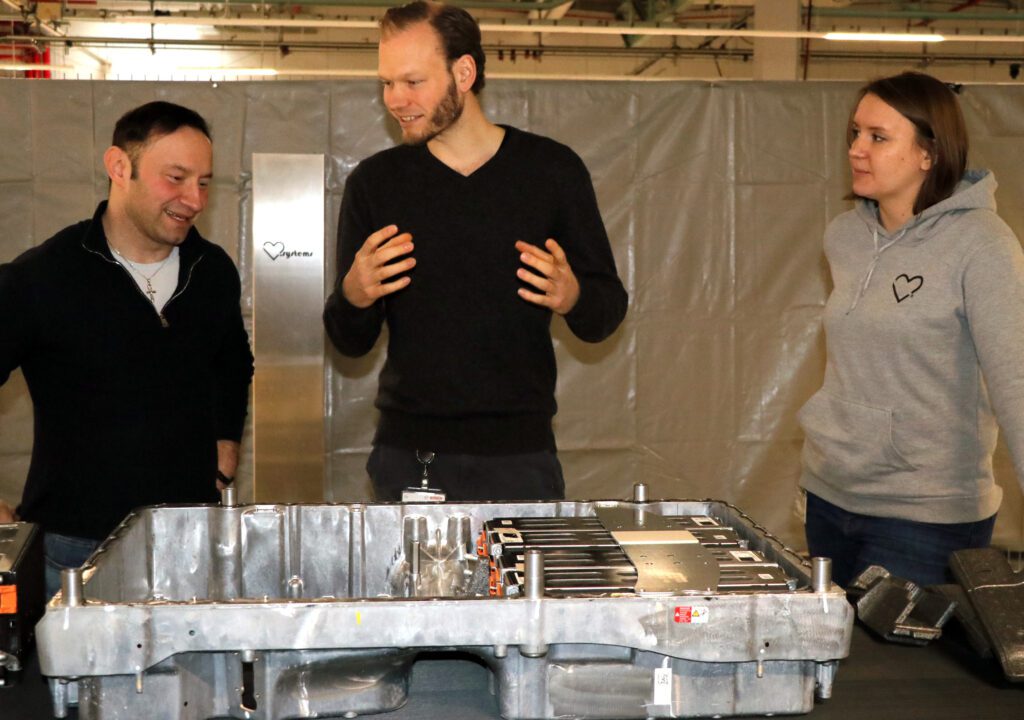

Bergung, Logistik, Wartung und Recycling: Unter diesem Motto bietet die Battery Damage Service GmbH (BDS) in Braunschweig ihre Dienstleistungen rund um Lithium-Ionen-Batterien an. Das Startup ist 2021 gegründet worden – mit einer Lösung für den erhöhten Recyclingbedarf von Elektroautobatterien im Zuge der Transformation in der Automobilindustrie. Das Unternehmen begleitet den gesamten Weg einer Batterie von der Auslieferung der Neuware über Wartung während der Nutzung, die Entladung und Demontage kaputter Speicher als Vorbereitung fürs Recycling bis hin zum Transport der Einzelteile zur passenden Verwertung.

Konkret wurde die Geschäftsidee im Jahr 2019, berichtet Geschäftsführer Lukas Block: „Die Industrie brauchte eine Lösung zur Bergung von kritisch beschädigten Batterien – egal, ob in einem Elektroauto, das abgebrannt ist, oder aus einem Lager mit dutzenden Tonnen von Batterien, das überflutet war.“ Die Frage nach dem Abtransport und dem Recycling stellte sich gleich mit, und die Gründer nahmen auch diese Geschäftsfelder mit in ihr Angebot auf.

Da bislang vergleichsweise wenige beschädigte Batterien zu bergen sind, nutzt das Startup sein Wissen und weitet seine Tätigkeiten aus. Inzwischen ist es ein Full-Service-Anbieter: Von der Logistik für das Gefahrgut Batterie über die Zwischenlagerung und Verwertung mit allen möglichen Schritten bis hin zur Wartung und Instandhaltung von industriellen Batteriespeichern (2nd Use), wie Geschäftsführer Block erläutert.

Ziel sei, es dem Abfallerzeuger so einfach wie möglich zu machen, also demjenigen, der die Batterien abgeben möchte. Deswegen kooperiert Battery Damage Service mit der Batterieindustrie, um diese unter anderem dabei zu unterstützen, den Ausschuss Produktionsanlagen an die richtigen Weiterverarbeitungsunternehmen der Recyclingindustrie zu bringen. „Wir kümmern uns um jede Batterie, die Lithium und zukünftig auch Natrium enthält.“, so Block, der selbst Maschinenbauingenieur ist. Für jede Batterie gebe es den passenden Lösungsansatz, auch für Lithium-Eisenphosphat-Batterien, die das Startup ebenfalls bereits zum Recycling aufnimmt. BDS arbeitet inzwischen weltweit, wobei der Schwerpunkt in Europa liegt.

Ganzheitliche Lösungen für alle im Batterie-Geschäft

Effizienz durch Digitalisierung wie auch der Blick über den Tellerrand hätten sein Unternehmen vorangebracht: „Wir haben gemerkt, dass wir ein ganz breites Know-how haben. Damit bauen wir neue Prozesse auf und implementieren immer wieder neue Tätigkeiten, zum Teil gemeinsam mit Partnern“. Die Kombination aus Know-how über Batterien, Logistik, Recycling-Verfahren sowie die Bereitschaft, neue Geschäftsmodelle zu entwickeln und diese auch im industriellen Maßstab einsetzen zu können, sei mittlerweile das Alleinstellungsmerkmal von BDS.

Geschäftsführer Lukas Block: „Wir beraten auch Unternehmen, Logistiker, Feuerwehren und bieten ihnen Schulungen an. Unsere Idee ist, eine ganzheitliche Lösungen für jeden zu bieten, der in der Batterie-Industrie Geschäfte macht. Wir haben dafür die Fähigkeiten und das war auch der Grund, warum wir gesagt haben, okay, wir gründen ein Unternehmen und unterstützen im erfolgreichen Wachstum des europäischen Marktes“. Der Service erstreckt sich also auf gesamten Wertschöpfungskreislauf – ab dem Zeitpunkt des After Sales, sobald eine Batterie verkauft ist und zum Kunden gebracht werden soll, bis zum Schluss, wenn das Material so weit voneinander getrennt wurde, dass es wieder als Rohstoff für neue Batterien verwendet werden kann.

E-Mobilität, Batterie

Gründungsjahr: 2021

Mitarbeiterinnen und Mitarbeiter: 9

Battery Damage Service GmbH

Bammelsburger Str. 16, 38114 Braunschweig

info@batterydamageservice.de

Tel.: 0531/379 548 0

www.batterydamageservice.de/

Weiterer Standort in Niedersachsen:

Battery Center Braunschweig GmbH, Hannoversche Str. 66A, 38116 Braunschweig

„Den Standort Niedersachsen finden wir äußerst interessant, weil wir hier eine Kombination aus allem haben, was in der der Batterie-Industrie benötigt wird, u.a. große Unternehmen und eine starke Forschung. Wir von BDS bieten Kompetenzen entlang dieser gesamten Wertschöpfungskette für eine vollständige und nachhaltige Circular Economy. Aus diesem Gründen haben wir uns dem Konsortium zum Aufbau einer geschlossenen Wertschöpfungskette angeschlossen, welches die Automotive Agentur Niedersachsen und das Metallrecycling-Cluster REWIMET federführend initiiert haben, und sind u.a. für das Recycling von Lithium-Ionen-Batterien im Harz zuständig.“

Mit Know-How und Geschäftsideen zum Erfolg

Bilder: AANds, H. Wolter

Drei Fragen an: Lukas Block

An welchem Punkt seht Ihr Euer Unternehmen im Moment? Was sind weitere Meilensteine?

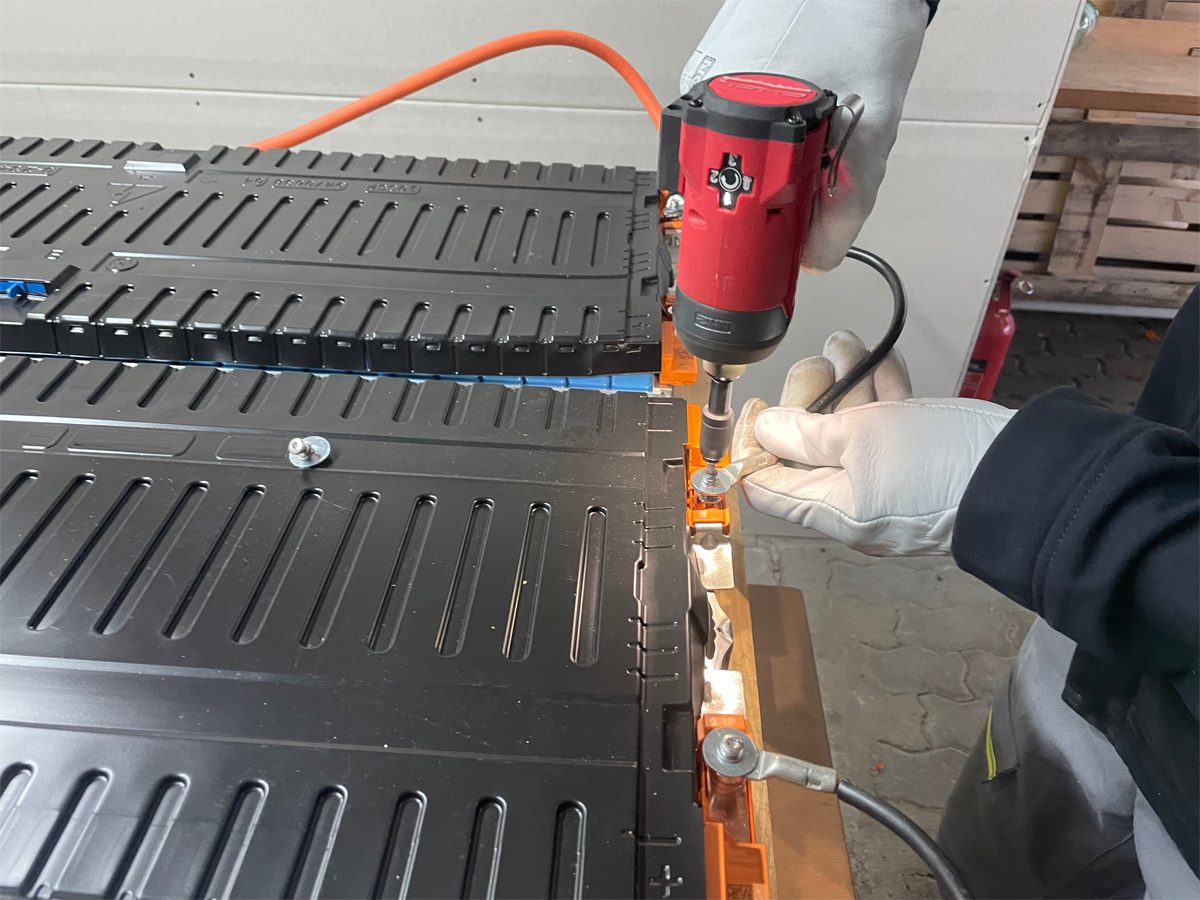

Block: Wir haben unseren ersten eigenen Standort und können dort nun in einen regulären Betrieb gehen. Wir haben in Braunschweig eine Partnerschaft geschlossen, um Batterie-Systeme, also Großformat-Batterien, sowie Module und Zellen zu entladen und zu demontieren. Dabei geht es häufig nicht mehr darum, die 2nd-Life Tauglichkeit zu prüfen, sondern die Batterien, die zu uns kommen, sind bereits fürs Recycling bestimmt, und wir bereiten das vor. Ziel ist, dieses Konzept auszurollen, sodass dezentral kleinere Standorte aufgebaut werden, um die gesamte Batterie-Logistik-Kette in Europa durch die Entladung und Demontage sichererer und effizienter zu gestalten. Dann könnte bei den Recycling-Anlagen auch wirklich nur die Batterie angeliefert werden und nicht das Gehäuse.

Was fehlt Euch noch, um damit voranzukommen und weitere Erfolge zu haben?

Block: Ich denke, Geschwindigkeit ist ein Thema. Also wir haben den Willen und auch die Kompetenz dazu, schnell Prozesse aufzubauen. Wir haben auch die Technologien dafür, um so was zu implementieren. So etwas wird aber stark ausgebremst durch die Genehmigungssituation, in der wir uns befinden, vor allem im Abfallrecht. Auch das teilweise langsame Handeln von unterschiedlichen Stakeholdern bremst. Auf der einen Seite wird gepredigt ‚Wir müssen Tempo, Tempo, Tempo machen‘ und auf der anderen Seite wartet man monatelang auf irgendwelche Antworten oder Entscheidungen. Das passt nicht zusammen und passt auch ganz und gar nicht zu uns als Startup und zur Startup-Kultur.

Welche Bedeutung hat der Standort Niedersachsen für Euch?

Block: Zum einen ist es Heimat, ich bin hier in Braunschweig geboren. Und diesen Standort hier in Niedersachsen finden wir äußerst interessant, weil wir hier eine Kombination aus allem haben, was man braucht in der Batterie-Industrie: Wir haben Industrieunternehmen und namhafte große Unternehmen, die in einer relevanten Größenordnung Batterien produzieren und in der Anwendung verbauen wollen. Und wir haben Kompetenzen entlang dieser gesamten Wertschöpfungskette, also bieten wir Circular Economy. Deswegen sind wir auch bei dem Konsortium zum Aufbau einer weitestgehend geschlossenen Wertschöpfungskette für u.a. das Recycling von Lithium-Ionen-Batterien im Harz dabei, das die Automotive Agentur Niedersachsen und das Metallrecycling-Cluster REWIMET mit initiiert haben. Das gepaart mit einer sehr starken Forschung, die große Fortschritte und Meilensteine in der Entwicklung aufweisen kann, weil schon früh der Trend erkannt wurde, um dort einzusteigen. Für uns ist die Kombination aus möglichen Partnern, Kunden, Abnehmern und dem fachlichen Know-How aus der Grundlagenforschung hochgradig interessant.

Elektrifizierung komplett: Weitaus mehr als Fahrzeuge und Ladesäulen

SCHULZ Systemtechnik GmbH | flaschenpost SE

Elektrifizierung komplett: Weitaus mehr als Fahrzeuge und Ladesäulen

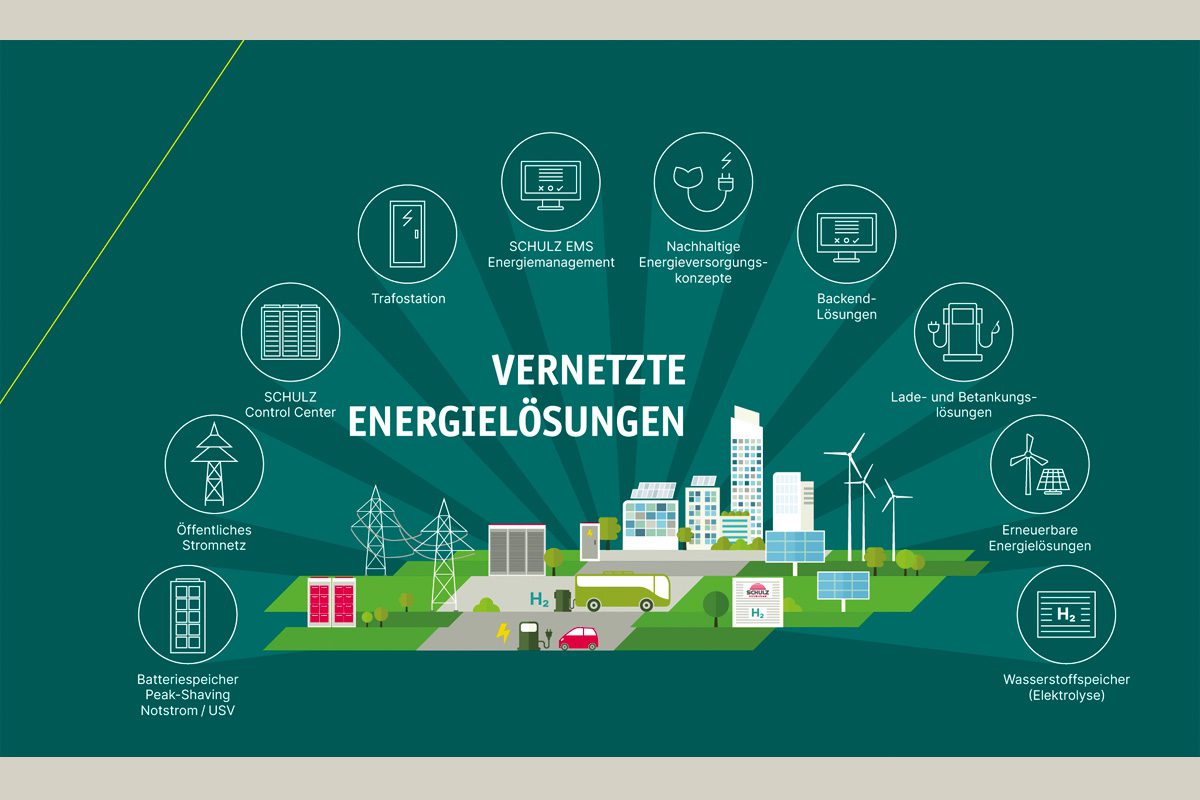

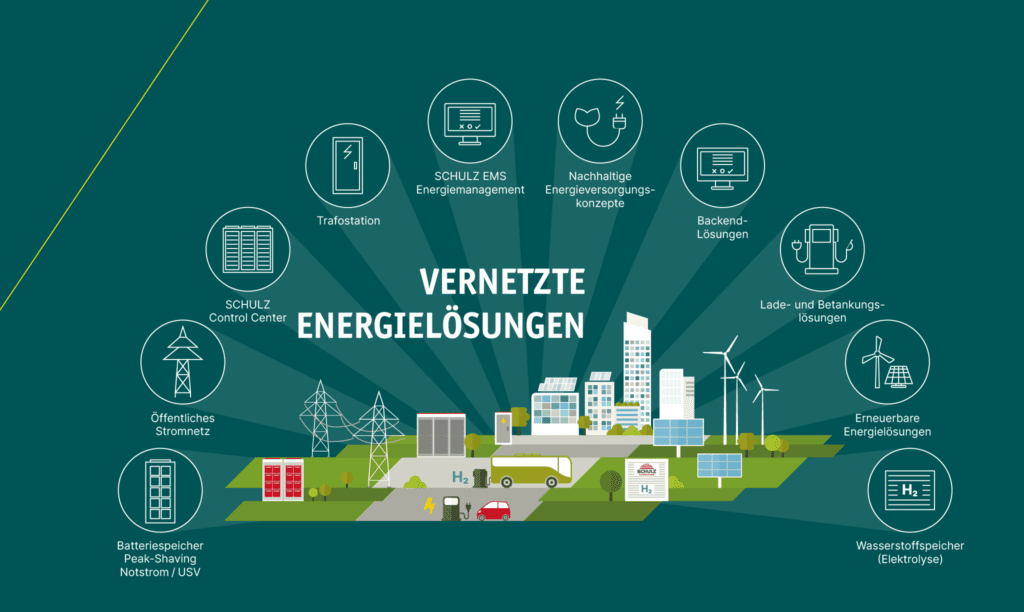

Der Name ist Programm: Die SCHULZ Systemtechnik GmbH in Visbek (Landkreis Vechta) bietet ganzheitliche Prozesslösungen an: Automatisierung und Energietechnik für zahlreiche Industriebranchen. Im Zuge der Transformation geht das Unternehmen jetzt noch weiter. Auf E-Mobilität umstellen bedeutet für SCHULZ, nicht nur über die Fahrzeuge nachzudenken und Ladesäulen aufzustellen, sondern Energie und Mobilität als umfassendes Konzept zu denken. Für den Lieferdienst flaschenpost SE aus Münster, der sich als Online-Supermarkt vor allem auch als Tech-Unternehmen versteht, genau der richtige Partner für die Elektrifizierung seiner Standorte.

Energiegewinnung und Netzanschluss gehörten bislang schon zu den Standard-Applikationen, berichtet SCHULZ-Vertriebsleiter Christoph Zöller. Doch im Rahmen der Transformation habe das Thema Ladeinfrastruktur eine immer größere Bedeutung bekommen. „Von daher war es logisch, das letztlich auch mit ins Geschäftsmodell zu übernehmen. Inzwischen ist es ein wichtiger Brückenpfeiler geworden“, sagt Zöller.

Um in diesem bildlichen Vergleich zu bleiben: Die Kooperation mit flaschenpost SE ist dabei die Brücke, die sich über alles spannt: eine Symbiose aus allen Expertisen, eine Spiegelung des kompletten Leistungsspektrums der SCHULZ-Gruppe, wie der Vertriebsleiter es beschreibt. Somit ist SCHULZ zum Generalunternehmer im Bereich der vernetzten Energie geworden. Es berät und setzt um – inzwischen auch schon bei großen Händlern eines großen süddeutschen Autoherstellers. Zudem werde das Rollout im Bereich Nutzfahrzeuge vorangetrieben.

Elektrotechnik wichtigster Baustein für die E-Flotte

Die flaschenpost möchte ihre Lieferflotte an allen ihren insgesamt 33 Lagerstandorten elektrifizieren. „Wir wollen bis 2030 unseren CO2-Ausstoß um 42 Prozent im Vergleich zu 2021 senken“, erklärt Fuhrparkleiter Stephan Zech dazu: „Dafür ist natürlich die E-Mobilität ein wichtiger Baustein. Gemeinsam mit der Firma SCHULZ haben wir schon die von den Anforderungen her unterschiedlichsten Hubs mit jeweils 50 bis 150 E-Fahrzeugen elektrifizieren können“. Jetzt seien Hannover und Braunschweig an der Reihe. „Wir haben gesehen, dass die Elektrotechnik der wichtigste Baustein für das Vorhaben ist, außerdem war es uns wichtig, einen Anbieter zu haben, der bundesweit Support bietet und neben der Elektrotechnik die Koordination mit dem Tiefbau übernimmt und auch beim Konzept schon mitwirkt.“

Das sei gelungen und stoße auch bei den Mitarbeitenden an den Standorten auf große Zustimmung: „Es ist schön zu sehen, wie alle an einem Strang ziehen. Die Konzepte werden von Anfang an gemeinsam mit den Standorten besprochen, entwickelt und umgesetzt.“ Diese gute Akzeptanz sei wichtig, um reichweiten-optimiert unterwegs zu sein und langfristig die Klimaziele erreichen zu können.

SCHULZ profitiert seinerseits davon, weil es nicht nur die Thematik Ladeinfrastruktur in sein Portfolio integrieren kann, sondern so auch das Betriebskonzept mit aufsetzt. „Es geht uns darum, einen Paradigmenwechsel zu schaffen, d.h. auch darüber zu informieren, was auf die Kunden zukommt. Viele sehen nur das Fahrzeug als solches im Förderprojekt ohne Ladeinfrastruktur. Wir möchten sie dabei unterstützen, Energie und Mobilität als Gesamtes zu denken“, so Vertriebsleiter Zöller.

E-Mobilität

SCHULZ Systemtechnik GmbH

Schneiderkruger Str. 12, 49429 Visbek

Gründungsjahr: 1954

Weitere Standorte in Niedersachsen: Wallenhorst bei Osnabrück

Standorte: Deutschland (10), Niederlande, Polen, Tunesien

flaschenpost SE

Sentmaringer Weg 21, 48151 Münster

Gründungsjahr: 2016

Weitere Standorte: mehr als 30

„Bei uns im Unternehmen hat das einen Aha-Effekt hervorgerufen, sodass wir hierdurch neben unseren Kernbereichen wie Prozess- und Industrieautomatisierung und der Gebäudetechnik einen ganz wichtigen, zukunftsträchtigen Brückenpfeiler aufgesetzt haben – der für uns als Unternehmen in solchen Zeiten wie heute eine gewisse Stabilität darstellt.“

(Christoph Zöller, SCHULZ Systemtechnik)

„Wir wollen bis 2030 unseren CO2-Ausstoß um 42 Prozent im Vergleich zu 2021 senken. Dafür ist natürlich die E-Mobilität ein wichtiger Baustein. Gemeinsam mit der Firma SCHULZ haben wir schon die von den Anforderungen her unterschiedlichsten Hubs mit jeweils 50 bis 150 E-Fahrzeugen elektrifizieren können.“

(Stephan Zech, flaschenpost)

Mit dem Experten für Systemtechnik auf Kurs fürs Klima

Bilder: SCHULZ, flaschenpost, Rittal

Drei Fragen an: Christoph Zöller und Stephan Zech

Was waren Gründe für Sie, diese Kooperation mit SCHULZ Systemtechnik bzw. mit flaschenpost SE einzugehen? Vor welchen Herausforderungen standen Sie?

Zöller (SCHULZ): Jede Lösung im Bereich der vernetzten Energie bringt einen sehr individuellen Charakter mit sich. So war das auch hier. Wir haben z.B. unterschiedliche Fahrzeugkonzepte, hier ist es die Batterietechnologie. Wenn der Kunde dezentral aufgestellt ist, müssen wir auch für jeden Standort individuell das Energiekonzept entwickeln, also auch die Ladeinfrastruktur dimensionieren, Strom-Erzeugung und -Vermarktung sowie entsprechende Überschüsse miteinrechnen. Bei uns im Unternehmen hat das einen Aha-Effekt hervorgerufen, sodass wir hierdurch neben unseren Kernbereichen wie Prozess- und Industrieautomatisierung und der Gebäudetechnik einen ganz wichtigen, zukunftsträchtigen Brückenpfeiler aufgesetzt haben – der für uns als Unternehmen in solchen Zeiten wie heute eben eine gewisse Stabilität darstellt.

Zech (flaschenpost): Es gibt auch in diesem Bereich sehr viele Anbieter – aber wir wollten nicht einfach irgendein Rundumsorglospaket. Wir sind sicherlich nicht immer der leichteste Kunde für SCHULZ. Als Online-Supermarkt bringen wir eine hohe Daten-Affinität mit und verstehen uns nicht nur als Lieferservice, sondern vor allem auch als Tech-Unternehmen. Wir sind sehr IT-lastig und arbeiten auch sonst nicht mit Lösungen von der Stange. Deshalb war es uns wichtig, mit einem intelligenten Management unseren Fuhrpark optimal auszutarieren bzw. Stromlasten und Stromspitzen möglichst zu vermeiden, auch im Sinne der CO2-Reduzierung. Diese Partnerschaft hat sich bis heute mehr als bewährt.

Wie wird es jetzt weitergehen?

Zöller (SCHULZ): Für uns ist dieses Geschäftsmodell VEL – also vernetzte Energie-Lösungen – ja noch recht neu. Wir haben deshalb versucht, praktisch an allen unseren Standorten entsprechend gleiches Know-How aufzubauen, sodass wir bei der Vielzahl an flaschenpost-Standorten in der Lage sind, dieses eben nicht nur von einem zentralen Standort, sondern von vielen unterschiedlichen, relativ naheliegenden Standorten aus zu betreuen. Das birgt heute die Möglichkeit, dass wir in regelmäßigen Meetings mit allen involvierten Personen in allen Niederlassungen gemeinsam mit der Firma flaschenpost über die Projekte reden, was gut läuft, was schlecht läuft und was zu tun ist. So können wir eine sehr hohe Transparenz generieren, was uns auch sehr wichtig ist. Für uns als Unternehmen ist das ein großer Schritt, sich so beweisen zu können, und hat entsprechende Begeisterung ausgelöst. Und ich glaube, das findet seine Nachahmer.

Zech (flaschenpost): Wir schauen jetzt auch schon auf die nächsten Meilensteine und wie wir die gemeinsam umsetzen. Die E-Mobilität bringt viele Prozesse mit. Wir werden auch weiterhin mit vielen Daten arbeiten und auf Automatisierung setzen. Und diese ganze Wertschöpfungskette E-Mobilität einfach immer wieder hinterfragen, weil wir uns immer weiter verbessern wollen.

Welche Rolle spielt für die flaschenpost, die ja ihren Firmensitz in Nordrhein-Westfalen hat, der Standort Niedersachsen?

Zech (flaschenpost): Wir kommen zwar aus NRW, haben bundesweit aber mehr als 30 Lagerstandorte und bieten unseren Service in über 200 Städten in ganz Deutschland an. Deshalb ist Niedersachsen natürlich auch ein wichtiger Standort für uns. Insbesondere Hannover, einer unserer größten Lagerstandorte, ist schon eines unserer Flaggschiffe. Dort wird die Elektrifizierung 2024 abgeschlossen sein. In Hannover werden künftig mehr als 70 flaschenpost-E-Fahrzeuge unterwegs sein. Vorrangig ist daneben auch noch Braunschweig. Auch hier sind wir dabei, mit unseren E-Fahrzeugen das Stadtbild nachhaltig zu prägen.

Batterierecycling: So geht Joint Venture auf emsländisch

RE.LION.BAT. Circular GmbH

Batterierecycling: So geht Joint Venture auf emsländisch

Im Emsland kennt man sich, im Emsland besiegelt man Verträge per Handschlag, außerdem sind die Emsländer ein verbindliches und ehrliches Niedersachsenvolk. So ist zu erklären, dass die in der Entsorgung tätige Deppe Unternehmensgruppe aus Lingen mit der Fahrzeug-Werke LUEG AG aus Bochum in rasanter Geschwindigkeit ein Joint Venture ins Leben gerufen hat: Die RE.LION.BAT. Circular GmbH baut nun eine Batterie-Recyclinganlage in Meppen.

Nicht mal ein Jahr nach dem Spatenstich soll im Herbst 2024 der Testbetrieb beginnen und nur wenige Monate später auf eine Jahreskapazität von ca. 20.000 Tonnen Altbatterien hochgefahren werden. Alle notwendigen Prozessschritte bis zur schwarzen Masse wird RE.LION.BAT. in ihrer Anlage anbieten können – und das sowohl für Batterien aus dem Automobilsektor als auch für Mikro- und Kleinstbatterien. Sich möglichst breit aufstellen lautet hier die Devise. Auch die „unbeliebten“ LFP- (Lithium-Eisen-Phosphat) Batterien soll die Anlage verarbeiten können.

Als zunehmend Anfragen aus dem Lithium-Ionen-Bereich an Deppe herangetragen wurden, stand die Entscheidung fest, aus den neuen Bedürfnissen der Auto-Industrie ein neues Geschäftsfeld zu entwickeln. Ein Unternehmen, das die neue Recycling-Anlage bauen könnte, war schnell gefunden. Nach dem ersten Treffen begann sogleich die Planung nach einem Vorbild in Schweden: Bis zu 1,5 Meter große Module wird die Anlage schreddern können und somit zukunftssicher konzipiert sein.

„Wir haben den Anlagenbau festgelegt, wir haben den Handschlag gemacht, wie es hier im Emsland üblich ist“, erzählt Christoph Spandau, Geschäftsführer der RE.LION.BAT. Circular GmbH. Auch die Suche nach dem Grundstück lief nach anfänglichen Überzeugungsschwierigkeiten reibungslos: Aus Meppen hieß es, es sei noch ein Gelände frei. „Das war Glück und Zufall, und ist der guten Vernetzung im Emsland zu verdanken“. Die 3,5 Hektar passten exakt auf die Bedürfnisse: mit Autobahnanschluss, in der Nähe zu den Niederlanden, unmittelbar neben dem großen Auto-Recycler Kempers. Auch das bedeutet in Zukunft kurze Wege vom Recycler zum Recycling. Insgesamt bietet das Gelände in Meppen Erweiterungspotenzial für das Recycling von ca. 60.000 Tonnen Altbatterien pro Jahr.

Win-Win-Situation für alle Beteiligten

In das Joint Venture bringt die Deppe-Unternehmensgruppe ihre über 100-jährige abfallrechtliche Kompetenz in Umgang mit gefährlichen Blei-Batterien sowie ihre Marktstellung ein. Die LUEG AG sorgt für das dezentrale Einsammeln der Autobatterien und übernimmt in seinen Werkstätten die Vorstufen des eigentlichen Recyclingprozesses. „Dort haben wir die Expertise für das Thema 2nd Life, Reparatur, Entladung und Demontage, weil immer mehr E-Fahrzeuge in die Werkstätten kommen. Und die Kunden, die heute Blei-Batterie-Kunden sind, werden zukünftige E-Kunden sein. So sichern wir Arbeitsplätze“, erwartet Spandau. Er sieht deshalb gute Chancen, erfolgreich zu sein.

Damit nicht genug: Die Anlage soll so nachhaltig wie möglich sein und das Angebot ganzheitlich. Das Recycling wird mit regional erzeugter Energie aus Sonne und Wind betrieben. „Der Prozess läuft ohne Einsatz fossiler Brennstoffe, selbst in der Abgase-Nach Behandlung nutzen wir elektrischen Strom. Durch die Bauvorschriften sind wir daran gehalten, Photovoltaik einzusetzen, und wir haben viele Windparks hier vor der Tür, das können wir ausnutzen“, so Geschäftsführer Spandau.

Für die Kunden entsteht ein Rundum-Sorglos-Paket, das auch Lösungen zur sicheren Lagerung, zum Brandschutz sowie zum Umgang mit beschädigten Lithium-Ionen-Batterien bietet. Durch die entsprechende Zertifizierung kann das Unternehmen die als Abfall deklarierten Autobatterien nach einem SoH-Batteriecheck (State-of-Health) bei entsprechender Eignung wieder für Second-Life-Anwendung wie Batteriespeicher anbieten.

E-Mobilität, Batterie, Kreislaufwirtschaft

Gründungsjahr: RE.LION.BAT. Circular GmbH: 2023 I Deppe: 1900

Anzahl der Mitarbeiterinnen und Mitarbeiter: RE.LION.BAT. Circular GmbH: 5 I Deppe: 70

RE.LION.BAT. Circular GmbH I ein Joint Venture

der Deppe-Unternehmensgruppe und der

Fahrzeug-Werke LUEG AG

Brüsseler Str. 10, 49716 Meppen

Telefon: 0151 / 416 433 50

info@relionbat.com

www.relionbat.com

Weiterer Standort in Niedersachsen:

Schillerstr. 25, 49811 Lingen

„Wir sind einen sehr direkten Weg gegangen. Auch die Bereitschaft zum Risiko und die Überzeugung, dieses Projekt in der Region als Leuchtturmprojekt platzieren zu wollen, ist das, was das Umfeld begeistert hat. In der Summe waren es die Schnelligkeit und die Kunst, die richtigen Menschen in kürzester Zeit an einen Tisch zu bringen, vom Projekt zu überzeugen und dann gemeinsam die Route einzuschlagen.“

Nachhaltig und ganzheitlich: Batterierecycling in Meppen

Bilder: RE.LION.BAT. Circular GmbH / Stena Schweden / AANds

Drei Fragen an: Christoph Spandau und Michael Kedwesch

Worin sehen Sie die Gründe für den schnellen Erfolg? Was können andere Unternehmen von Ihnen lernen?

Spandau: Neben unserer Kompetenz im Bereich Abfallwirtschaft, war es auch die Geschwindigkeit, Entscheidungen zu treffen. Dazu sind es ein gutes Netzwerk, Ehrlichkeit und Verbindlichkeit, ja, und auch die Nachhaltigkeit. In Summe war es die Kunst, die richtigen Menschen in kürzester Zeit an einen Tisch zu bringen, vom Projekt zu überzeugen und dann gemeinsam die Route einzuschlagen. Wir konnten die Leute von Anfang an mitnehmen. Wir finanzieren das mit einer lokalen Bank aus dem Emsland, und das Bauunternehmen ist auch ein emsländisches. Das war uns wichtig, denn hier gibt es die Verbindlichkeit: Wenn wir was machen, dann machen wir das! Das haben alle Partner gezeigt, auch die Stadt und der Landkreis. Das macht Spaß, beflügelt und gibt dann halt auch Rückenwind.

Kedwesch: Das Emsland ist ja einen vom Mittelstand geprägte Region. Und wir Mittelständler gehen, glaube ich, da schon einen sehr direkten Weg. Auch die Risikobereitschaft, und auch die Überzeugung zu haben, dieses Projekt in der Region als Leuchtturmprojekt platzieren zu wollen, das ist das, was auch die Politik und das gesamte Umfeld begeistert hat. Wir haben sehr viel positive Resonanz bekommen. Und die hat dazu geführt, dass es immer sehr dynamisch zugeht. Ein wichtiger Aspekt ist auch, das Vorhaben mit den Genehmigungsbehörden auf Augenhöhe anzugehen. Wir haben einen sehr guten Zugang und eine offene Kommunikation, die dann Dinge oftmals vereinfachen.

Wie haben Sie Ihre Mitarbeiterinnen und Mitarbeiter auf diesem Weg mitgenommen?

Spandau: Als wir entschieden haben, dass wir diese Anlage bauen, haben wir das natürlich auch intern kommuniziert – es gibt ein Unternehmensvideo, das erklärt, warum, wieso und weshalb man diesen Weg geht. Auch die Mitarbeiter bei unserem Partner sind auf diese Weise abgeholt worden. Das ist für mich ein gutes Beispiel gewesen, wie man Transformation auch in großen Organisationen vermitteln kann. Das Entscheidende ist: Ich muss die Menschen mitnehmen. Mit knapp 70 Mitarbeitern ist das relativ einfach; die holt man einmal zusammen. 2.500 Mitarbeiter abzuholen in sechs Ländern und an 50 Standorten, das ist ein bisschen anders. Aber das haben wir ganz gut gemacht, denke ich.

Kedwesch: Und die Begeisterung ist bei den Mitarbeitern zu erkennen. Sie sind sehr interessiert und stolz darauf, in der Unternehmensgruppe zu arbeiten, sie bringen sich mit ihren Ideen ein – freiwillig. Das macht dann natürlich auch noch mal Spaß.

Welche Bedeutung hat der Standort Niedersachsen für Sie jetzt und auch in Zukunft?

Spandau: Das Land Niedersachsen bietet uns viele Vorteile. Unser Geschäftsmodell ist nicht ganz energieunintensiv. Hier haben wir die Möglichkeit, uns an einer CO2-neutralen Energieversorgung gut zu bedienen. Wir haben eine sehr gute logistische Anbindung, wir können die Logistik effizient halten.

Und wir wissen auch, dass in Niedersachsen eine ganze Menge passiert, auch im Bereich der Batterie-Produktion. Das Gelände hat noch Erweiterungspotenzial. Wir können bis zu drei dieser Anlagen dort draufsetzen. Und dann haben wir noch die Niederlande vor der Tür. Die Niederländer tun sich schwer mit dem Thema, also viel wird nach Deutschland rübergefahren. Auch hierfür bieten wir mit unserem Standort kurze Wege.

Ja, und ein weiterer sehr wichtiger Punkt ist die Nähe zum Auto-Recycling Kempers. Das ist bedeutsam, weil es den zirkulären Kreislauf schließt. Nicht zuletzt sitzen wir in dem Land mit einem der größten Autohersteller der Welt. Und wir nutzen heute schon die Technologie, die bei dem OEM die Technologie von morgen ist. Das sind alles Punkte, die für Niedersachsen sprechen, also Logistik, nachhaltige Energieversorgung und lokales Netzwerk.

Fahre elektrisch und tue Gutes – mit der THG-Prämie

mint future GmbH

Fahre elektrisch und tue Gutes – mit der THG-Prämie

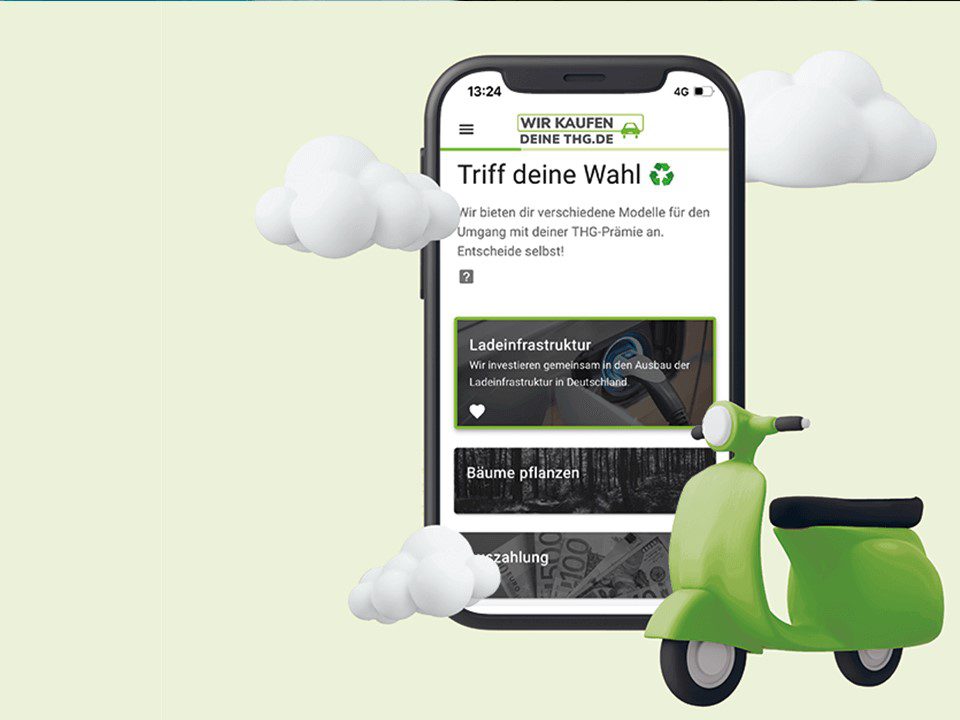

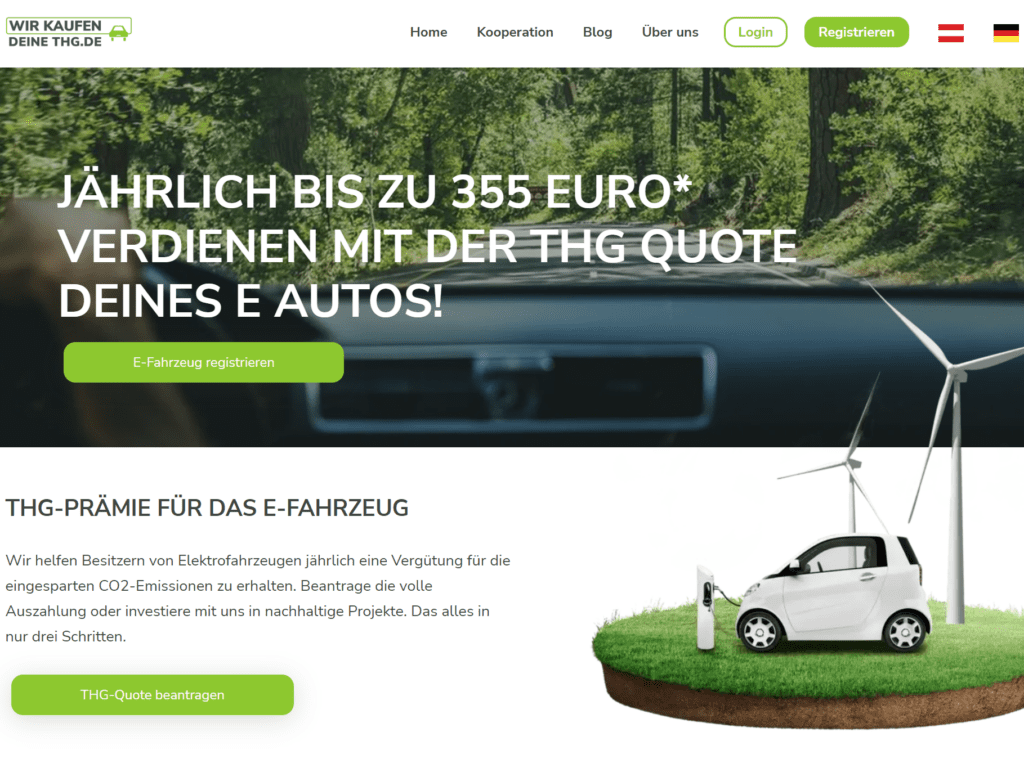

Wer ein E-Fahrzeug besitzt, kann dafür jährlich eine Vergütung für die eingesparten CO2-Emissionen bekommen. Um die Beantragung so einfach wie möglich zu machen, hat die mint future GmbH aus Osnabrück dafür eine Plattform entwickelt. Dabei setzt das Startup für den Klimaschutz und die Mobilitätswende noch einen obendrauf: Die Prämie kann direkt in regionale, nachhaltige Projekte investiert werden. Wie es dazu kam, ist eine Erfolgsgeschichte nach dem Motto „einfach machen“.

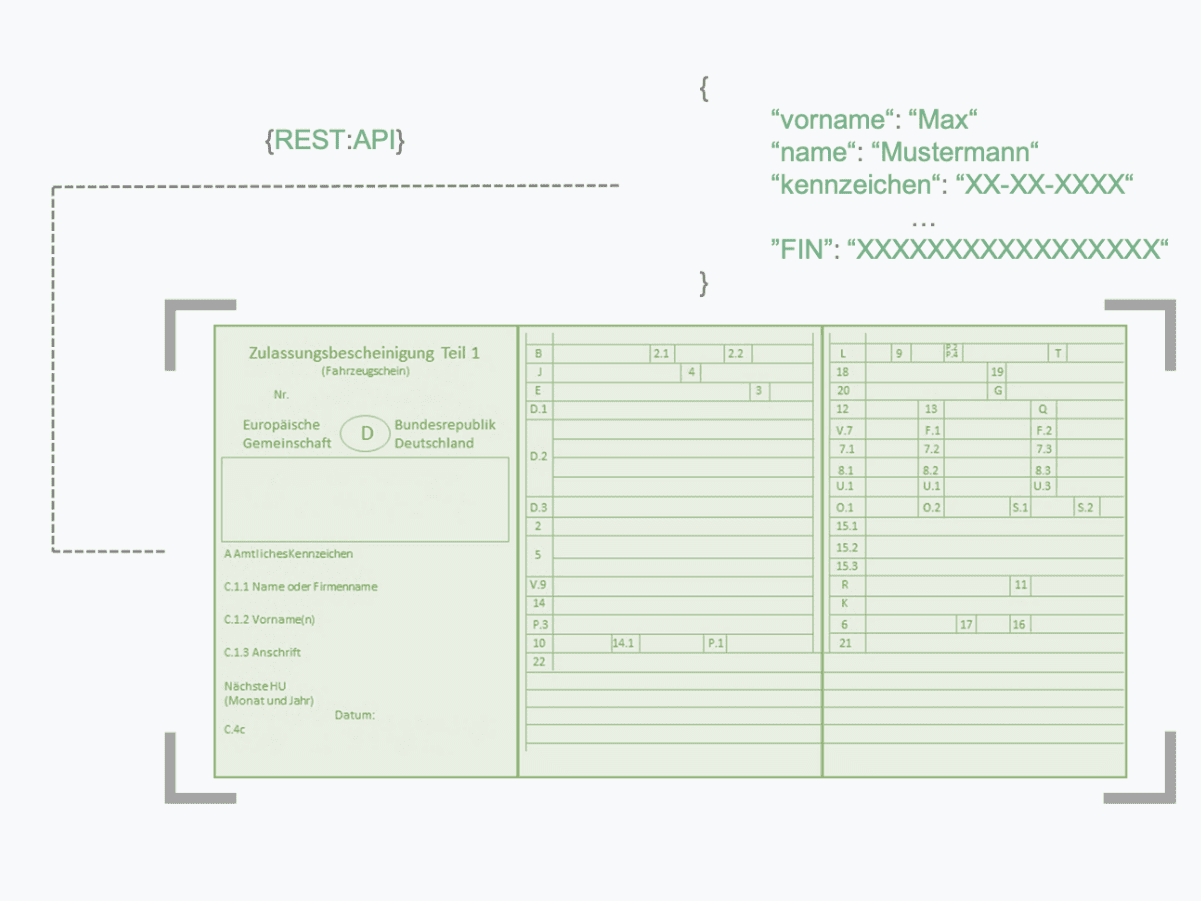

Am Anfang war da der „Fahrzeugscheinscanner“, eine Software, die Geschäftsführer und Co-Founder Maximilian Stein zusammen mit zwei Freunden entwickelt hat – eigentlich als Hobby, um seine Kfz-Werkstatt papierfrei zu machen und den Kundinnen und Kunden eine digitale Unfall-Schadenaufnahme zu ermöglichen. Als Maximilian Stein dann auf die THG-Quote stieß, wusste er, wofür der Scanner noch einen großen Nutzen haben könnte, und die Idee für die Plattform „wirkaufendeinethg.de“ war geboren.

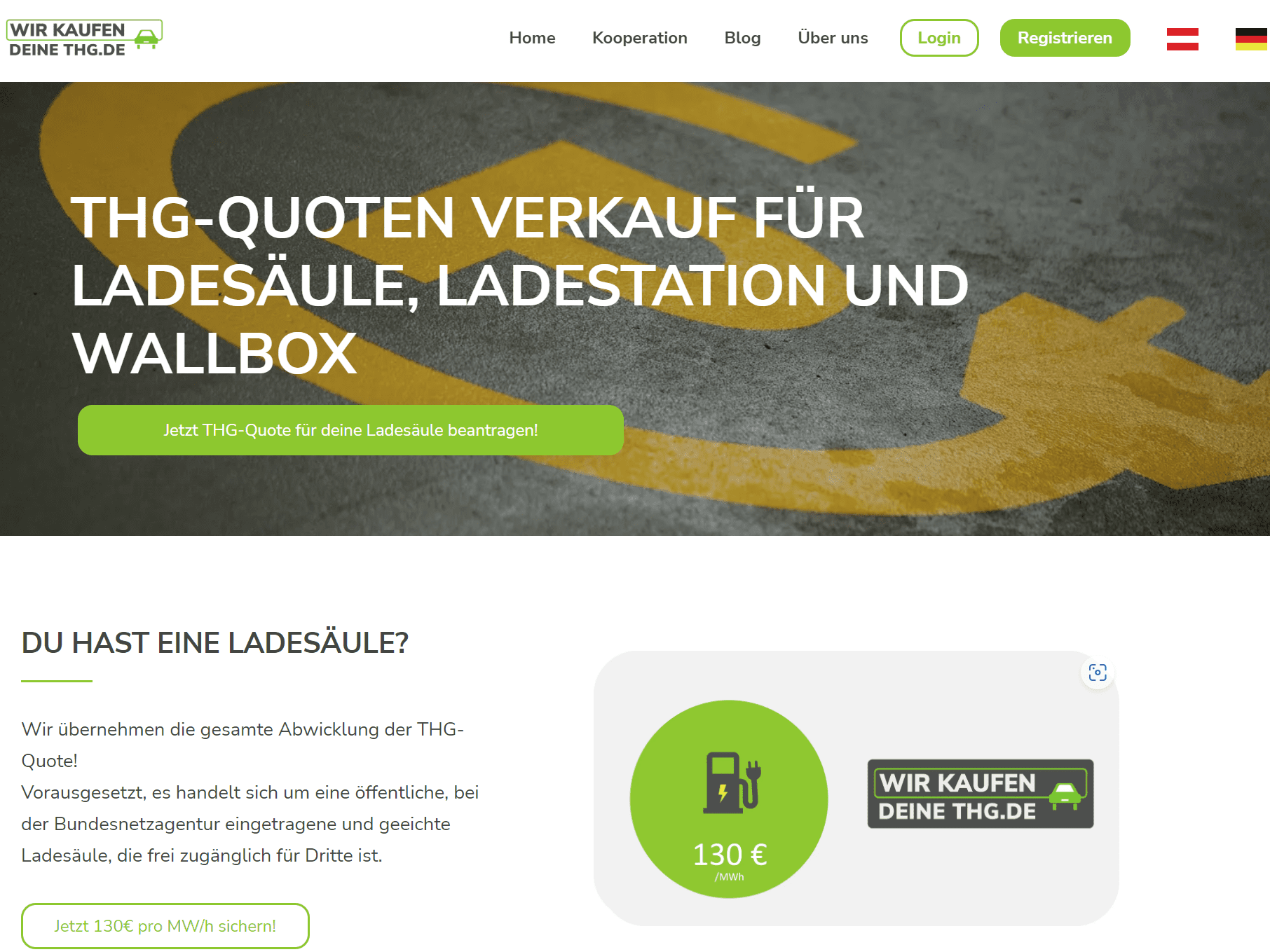

THG-Quote steht für Treibhausgasminderungsquote. Sie verpflichte die Mineralölunternehmen dazu, den durch von ihnen verkaufte Kraftstoffe verursachten CO2-Ausstoß von Jahr zu Jahr zu senken. Erreichen sie die immer weiter steigende Quote nicht, müssen sie zahlen – und sich die „Legitimation“ für den Emission kaufen. Aus diesen Einnahmen wiederum fließt die THG-Prämie für E-Fahrzeugbesitzer. Diese müssen einfach nur ihren Fahrzeugschein einscannen und mit ein paar Klicks entscheiden, welchen Anteil der Prämie sie selbst haben wollen oder ob damit Bäume gepflanzt oder Ladeinfrastruktur weiter ausgebaut werden soll. Auch Betreiberinnen und Betreiber von öffentlichen Ladesäulen können die THG-Prämie nutzen.

Das Glück, in Niedersachsen zu sein

Auf der Suche nach einem Partner, um das Geld der Mineralölkonzerne für nachhaltige Projekte zu „sichern“ und die neue Software-Lösung auszurollen, stieß das Startup auf die Firma TÖNNJES INTERNATIONAL GROUP GmbH. Das Familienunternehmen, das Fahrzeug-Zulassungssysteme und Produkte für die automatische Fahrzeugidentifikation anbietet, war zeitgleich auf der Suche nach innovativen Ideen – und ist sofort von dem Geschäftsmodell begeistert gewesen. „Vier Wochen später hatten wir eine neue Gesellschaft, die mint future GmbH“, erzählt Maximilian Stein – und er und seine Freunde Mark Warneke und Max Leimkühler wurden erneut zu „Gründern“, nachdem sie zuvor schon mit einem Software-as-a-Service-Startup Erfolg und Erfahrung gesammelt hatten.

Geschäftsführer Stein nennt „Glück, dass wir in Niedersachsen sitzen, und dass die Firma TÖNNJES INTERNATIONAL auch in Niedersachsen sitzt. Am Anfang hatten wir eine Vision und einen Prototyp, aber noch kein fertiges Produkt. Dann kam die Automotive Agentur Niedersachsen und hat gefragt: ‚Was braucht Ihr?‘.“

Seit der Gründung Anfang 2022 hat das Startup nach eigenen Angaben eine „hohe fünfstellige Anzahl“ von Kundinnen und Kunden sowie über 140 Partnerunternehmen und -organisationen gewonnen, die die THG-Quoten-Beantragungsplattform auf ihren Web-Sites – im eigenen Corporate Design – ebenfalls anbieten. Darunter sind zum Beispiel Versicherungen, Autohäuser und Energieversorger. Als Nächstes folgt der Rollout des Konzeptes der THG-Quote nach Österreich.

E-Mobilität

Gründungsjahr: 2022

Mitarbeiterinnen und Mitarbeiter: 11

mint future GmbH

Marie-Curie-Str. 3, 49076 Osnabrück

Telefon: +49 541 96328788

„Wir sind einfach mit unserer Vision, eigentlich nur mit einer ersten Idee auf unseren jetzigen Gesellschafter zugegangen und haben gesagt: ‚Wir machen das jetzt und entweder es klappt oder eben nicht.‘ Manchmal ist es richtig, es einfach zu probieren.“

Wie das Geld der Mineralölkonzerne in den Wald kommt

Bilder: mint future GmbH, AANds

Drei Fragen an: Maximilian Stein

Was war der wichtigste Meilenstein in der noch jungen Unternehmensgeschichte Ihres Startups?

Stein: Dass wir von einer großen Versicherung in Brüssel als „Sustainable Hero“ gekürt wurden und uns gegen rund 6.000 Mitbewerberinnen und Mitbewerber aus Europa durchgesetzt haben. Wir wurden stellvertretend für Deutschland für unser nachhaltiges Geschäftsmodell ausgezeichnet. Da haben wir gerade mal acht Monate existiert. Das hat auch bei unseren damals noch neuen Mitarbeiterinnen und Mitarbeitern bzw. bei den Bewerberinnen und Bewerbern für einen Vertrauensvorschuss gesorgt, weil sie dadurch gesehen haben, dass unsere Arbeit von außen wertgeschätzt wird.

Was ist Ihre Motivation und was können Andere von Ihnen lernen?

Stein: Wir wollten eine Möglichkeit schaffen, mit der Besitzerinnen und Besitzer von E-Autos, -Bussen oder -Rollern und Betreiberinnen und Betreiber öffentlicher Ladeinfrastruktur selbst entscheiden können, was mit dem Geld aus dem THG-Handel passiert. Wir kommen ja zum Teil aus dem Handwerk, da sind unsere Wurzeln, und deshalb gefällt mir der Spruch der Startup-Initiative Niedersachen so gut: ‚einfach machen‘. Wir haben es einfach ausprobiert, sind mit unserer Vision auf unseren Investor und jetzigen Gesellschafter zugegangen und haben gesagt: ‚Wir machen das jetzt und entweder es klappt oder eben nicht.‘ Diese Mentalität kann man natürlich nicht auf jedes Geschäftsmodell übertragen, aber manchmal ist es richtig, einfach zu probieren.

Welche Zukunftsaussichten sehen Sie für die mint future GmbH?

Stein: Die THG-Quote hierzulande ist bis zum Jahr 2030 verabschiedet, daher ist unser Geschäftsmodell erstmal für ein paar Jahre gesichert. Für die Zukunftsplanung wäre es gut zu wissen, wie es danach weiter geht. Deshalb treffen wir Vorkehrungen, dass wir künftig unabhängig von der THG-Quote agieren können und rollen zudem in weitere Länder aus. Außerdem bemühen wir uns um weitere Partnerinnen und Partner, wie Versicherungen und Automobilverbände oder andere Akteurinnen und Akteure aus dem Bereich Elektromobilität. Die Partnerschaft ist übrigens kostenfrei für unsere White Label Partner, da wir anteilig im Erfolgsfall mitverdienen.

Rettung vor dem Schredder: Zweites Leben für Batterien

LB.systems GmbH

Rettung vor dem Schredder: Zweites Leben für Batterien

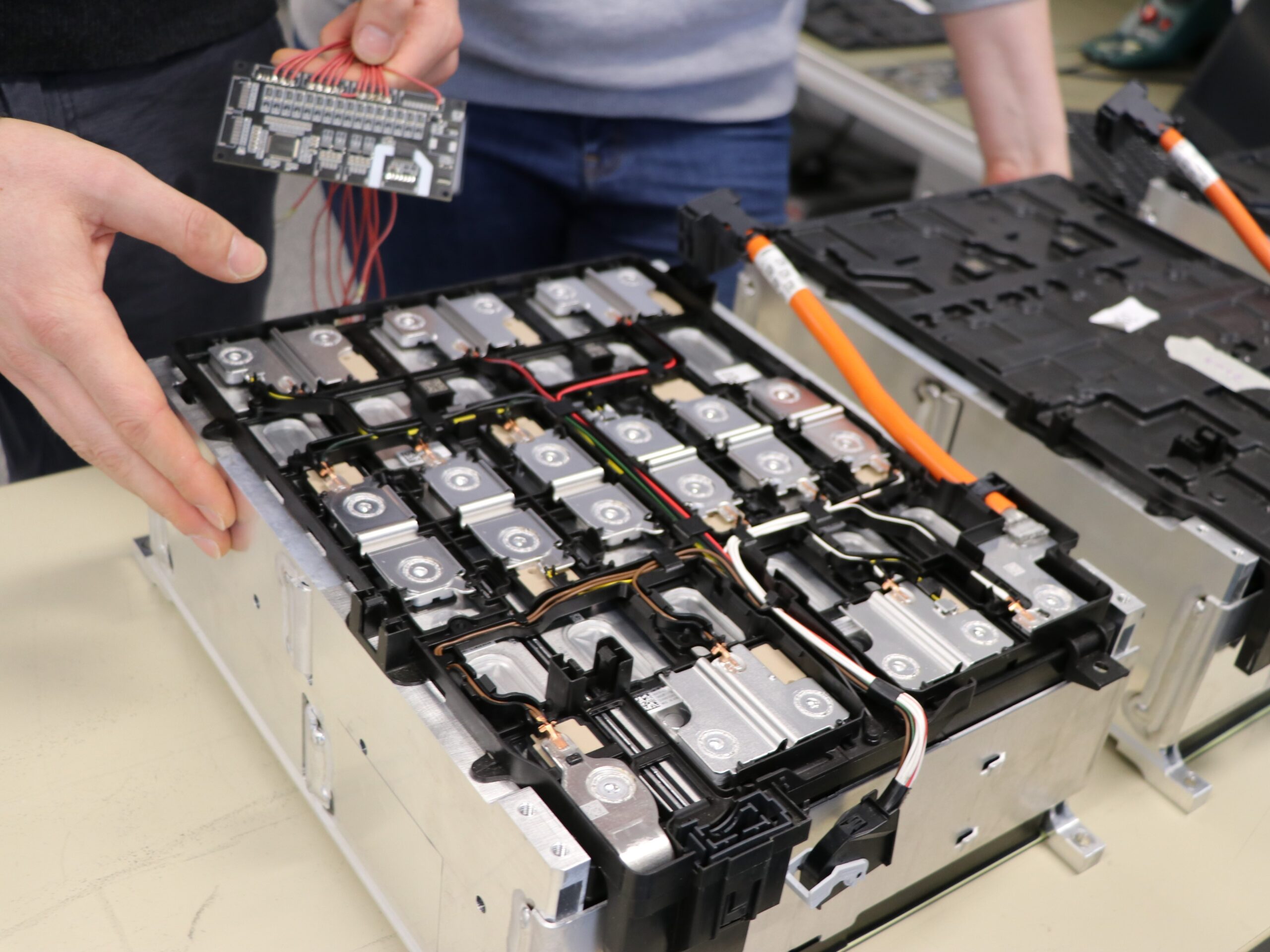

Mehr als die Hälfte der Batterien aus Elektro- und Hybridfahrzeugen, die in Deutschland recycelt werden, sind quasi neuwertig und könnten noch für über zehn Jahre als stationäre Energiespeicher unter anderem für Haus- oder Industrieanwendungen eingesetzt werden: Diese Erkenntnis war ausschlaggebend für Lasse Bartels und seine Mitstreiterinnen und Mitstreiter, die Transformation der Automobilindustrie hin zur E-Mobilität zu ihrem Geschäftsfeld zu machen und für die zunehmend steigenden Mengen an Traktionsbatterien eine nachhaltige Nachnutzung anzubieten.

Ausgestattet mit reichlich Erfahrung durch den Bau von Rennwagen mit Hochvolt-Antrieb für den internationalen Konstruktionswettbewerb „Formular Student“ gründeten sie im Jahr 2019 das Startup LB.systems. Ihre Mission: Mit Lithium-Ionen-Batterien so ressourcenschonend wie möglich umzugehen und diesen vor ihrem Ende im Schredder noch ein zweites Leben zu geben.

Inzwischen bildet das Unternehmen die gesamte 2nd-Life-Prozesskette ab – von der Abholung bis zur Neuinstallation der Speicher – und hat sich damit sein Alleinstellungsmerkmal erarbeitet. Das Besondere dabei ist das eigene Testverfahren, das in Sekundenschnelle mittels zahlreicher selbstentwickelter Parameter über den Gesundheitszustand der ausgedienten Traktionsbatterien mit einer hohen Zuverlässigkeit Auskunft gibt. Die Effizienz und die Schnelligkeit dieses Verfahrens erlauben dem Unternehmen unter wirtschaftlichen Bedingungen große Stückzahlen in kürzester Zeit testen zu können.

Im Energienetz: Den Tag in die Nacht bringen

Das Ergebnis der Tests: Fast alle Batteriemodule in den getesteten Traktionsbatterien sind in der Regel noch nutzbar. LB.systems holt die Module aus ihren Gehäusen heraus, separiert Kabel und Sicherungen. Anschließend werden diese mit eigenen Platinen an die eigens entwickelte Steuerungssoftware angeschlossen und in Gehäusen für den Gebrauch als Groß- oder Heimspeicher inklusive Wechselrichter zusammengebaut. Nach einigen Sonderanfertigungen für die Industrie war die erste Heimspeicherlösung Anfang 2023 serienreif. Dabei sehen die Firmengründer und -gründerinnen gute Absatzchancen: Der Bedarf an Batteriespeichern ist ihrer Einschätzung nach im Energienetz zum Beispiel zur Speicherung von erneuerbaren Energien sehr groß. Mit dem Second-Use von „alten“ Traktionsbatterien könne der Anteil der erneuerbaren Energieform erhöht werden.

Die Anlagen von LB.systems könnten als Zwischenspeicher „den Tag in die Nacht bringen oder den windigen Tag in die Flaute“. Jeder und jede, der Lust hat, an der Energiewende teilzunehmen, soll dazu die Möglichkeit haben, so die Philosophie des Unternehmens. Ziel des Unternehmens ist es daher, auch die Speicher zu digitalisieren und z. B. große Energie-Container in einer Gemeinde aufzustellen und digital in den Stromtarif von vielen Haushalten einzubinden.

E-Mobilität, Batterie

Gründungsjahr: 2019

Mitarbeiterinnen und Mitarbeiter: 6

LB.systems GmbH

Arndtstr. 5, 38118 Braunschweig

info@LB.systems

www.LB.systems

Weiterer Standort in Niedersachsen:

John-F.-Kennedy-Str. 43-53, 38228 Salzgitter

„Im Studium lernt man: Batteriesysteme aus Elektrofahrzeugen werden zum Energiespeicher und gehen erst dann ins Recycling, aber in der Praxis sieht es ganz anders aus.“

Lasse Bartels, Geschäftsführer des Startups LB.systems

Drei Fragen an: Lasse Bartels

Welche weiteren Herausforderungen für Ihr Unternehmen sehen Sie?

Bartels: Wir versuchen gerade, die Kosten für Zertifizierungen der Produkte gering zu halten. Normalerweise hat man ein Produkt, dessen Einzelteile immer gleich sind, bei uns ist es aber so, dass wir chargenweise ganz andere Grundbausteine haben, also jeweils andere Batteriemodule. Wenn wir das für jeden Typ einzeln zertifizieren, sind die Kosten einfach enorm hoch. Außerdem fehlt uns das Fachpersonal. Mit unserem Firmenkonzept kann man Arbeitsplätze schaffen, aber es gibt kaum Hochvolt-Experten und auch keine entsprechende Ausbildung mit Fokus auf Batteriespeicher. Wir möchten gerne Lehrbetrieb werden. Das werden wir jetzt angehen.

Was ist Ihre Erwartung an die Politik?

Bartels: Als ich gesehen habe, wie neuwertige Batterien und damit wertvolle Produkte zerstört werden, war das der Schlüsselmoment zu sagen: Da muss es einen Prozess und ein Unternehmen geben, das 2nd-Life in großem Stil in Deutschland umsetzt. Wenn eine Batterie nach nur wenigen Kilometern aussortiert wird, dann ist das nicht mehr effizient. Auch im Studium lernt man: Batteriesysteme aus Elektrofahrzeugen werden zum Energiespeicher und gehen erst dann ins Recycling, aber in der Praxis sieht es ganz anders aus. Ich denke, das Kreislaufwirtschaftsgesetz müsste klar sagen: Dinge, die noch gut sind, müssen weiter genutzt werden und nicht sollen oder können.

Welche Bedeutung hat der Standort Niedersachsen für Sie und Ihr Unternehmen?

Ich bin an der Nordseeküste aufgewachsen und dadurch wurden mir Windkraft und erneuerbare Energien sozusagen in die Wiege gelegt. Über meine Familie habe ich viel zum Thema Energie-Einspeisemanagement und -Speicher mitbekommen. Viel wichtiger war aber noch die „Formular Student“, über die wir sehr gut vernetzt sind. Wir haben rund 120 Unternehmen gehabt, die uns dabei unterstützt haben, für die Formular Student das umzusetzen, was wir uns ausgedacht haben. Diese Vernetzung hilft uns heute immer noch, besonders am Standort Salzgitter, wo uns Bosch mit Räumlichkeiten unterstützt. Wertvoll ist auch, dass unsere Partnerunternehmen erreichbar sind und wir nicht nur die verlängerte Werkbank in China haben, sodass man auch mal jemanden besuchen und mit jemandem sprechen kann, um dann die Ideen umzusetzen.